一、什么是环模开孔率

环模开孔率 = [(R/2)2×π×n]/环模工作区总面积

R :环模孔径,n:环模总孔数

从这个公式,我们可以理解,在孔径确定的情况下,环模孔数越多,环模开孔率越高。

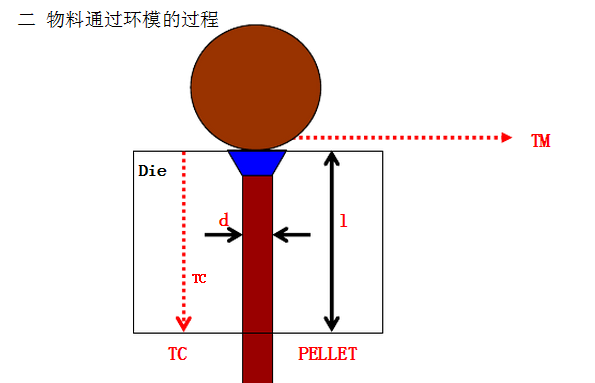

二、物料通过环模的过程

TM(Melting Time):挤入时间——物料被压辊挤压进入环模喇叭口这一过程所需要的时间。

TM(Melting Time):挤入时间——物料被压辊挤压进入环模喇叭口这一过程所需要的时间。TC(Compaction Time):通过(压紧)时间——物料环模环模有效挤压孔所需要的时间。

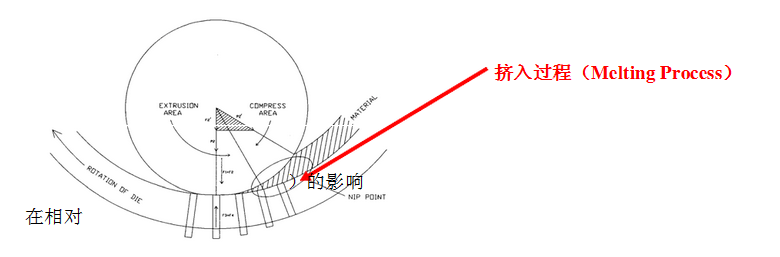

三 对挤入过程(Melting Process)进行分析

1 “挤入过程(MP)”是决定环模产能的第一位点。

2 “挤入过程(MP)”中有多少物料被挤入环模喇叭口,是决定环模产能的最直接因素。 我们用TMF(Flux in Melting Time)来描述挤压过程中,被挤入环模喇叭口的物料流量,简称:挤入量。

3 “挤入过程(MP)”的长短、以及TM与TC的比将严重影响物料通过环模的效率。 这里,必须区分“MP” “TM”在概念上的区别。

承接上图分析,TM是指:压辊将物料挤入单个(每一)模孔所需的时间。 而“挤入过程(MP)”是指:物料在压辊受压区域内总的停留时间。

四 环模开孔率对挤入量(TMF)的影响

在相对挤入过程(Melting Process)

四 环模开孔率对挤入量(TMF)的影响

1 直接影响挤入量(TMF)的是受压区域内喇叭口的总容积。

2 在开孔率较低的情况下,提高开孔率,即增加孔数,可以增加挤入过程中受压区域内的喇叭口总容积,因此,能增加挤入量(TMF),提升制粒机产能。

3 但如果环模开孔率过高,孔与孔之间的间距变小,在喇叭口角度基本确定的情况下,喇叭口的深度必然会变小。

当“因喇叭口深度变小而减少的喇叭口总容积

>因增加孔数而增加的喇叭口总容积”

时,增加开孔率(即增加孔数),不但起不到增加挤入量(TMF)、提升制粒机产能的作用,反而会减少挤入量(TMF)、降低制粒机产能。

五 环模开孔率如何影响挤入时间(TM)与通过时间(TC)的比,从而影响制粒机产能。

1 在了解到挤入时间(TM)与通过时间(TC)的概念后,可以推断,只有当:

物料通过环模模孔的通过时间(TC) = 压缩比倍数 × 物料压入喇叭口的挤入时间(TM)时,物料才能非常流畅地通过环模模孔。

如果:物料通过环模模孔的通过时间(TC) < 压缩比倍数 × 物料压入喇叭口的挤入时间(TM) 表明:物料进入喇叭口时间过长,造成环模模孔内供料不足,不能充分发挥制粒机产能。 如果:物料通过环模模孔的通过时间(TC) > 压缩比倍数 × 物料压入喇叭口的挤入时间(TM) 表面:物料进入喇叭口时间过短,挤入模孔的物料来不及通过模孔,从而出现“打滑”等现象,也会降低制粒机产能。

2 因为考虑到饲料颗粒含粉率、耐水性等,我们选用的环模的压缩比往往是事前确定的。

3 环模开孔率偏低,压辊受压区域内所分布的环模孔数较少,也就是说在挤入过程(MP)时间不变的情况下,单个模孔的挤入时间(TM)相对较长;同时开孔率低,单个喇叭口深度往往较大、容积大,从而也造成单个模孔的挤入时间(TM)相对较长。

这时:

物料通过环模模孔的通过时间(TC) < 压缩比倍数 × 物料压入喇叭口的挤入时间(TM) 环模的设计制约了制粒机产能。

4 环模开孔率越高,孔与孔的间距变小,压辊受压区域内所分布的环模孔数越多,也就是说在挤入过程(MP)时间不变的情况下,单个模孔的挤入时间(TM)肯定缩短。

如果环模开孔率高到影响喇叭口深度,导致单个喇叭口容积变小,又会造成单个模孔的挤入时间(TM)再缩短。

这时: 物料通过环模模孔的通过时间(TC) > 压缩比倍数 × 物料压入喇叭口的挤入时间(TM) 这样的环模在使用时,容易出现打滑、烧模等现象,不但起不到提升制粒机产能的作用,反而会降低制粒机产能。