光照基地料场及砂石系统、拌和系统,设计布置位于北盘江左岸光照基地附近。因此取名为光照基地砂石加工系统。西邻光照基地,南至I号冲沟,东接原勘探进场公路,北抵基地砂石料场。基地砂石加工系统生产能力需满足高峰月浇筑强度21万m3混凝土所需骨料的生产要求,其中RCC高峰月浇筑强度13万m3。在系统建成投产后,建设单位对施工进度计划进行了大的调整,将大坝骨料要求进行修改,全部改为碾压混凝土,月浇筑强度20万m3左右。

2、系统制砂工艺简介

2.1制砂工艺

人工砂生产是砂石骨料生产中技术含量最高、难度最大的环节,RCC砼显得尤为重要。目前常用的制砂工艺设备主要有棒磨机和破碎机两种。本系统采用PL9500立轴冲击破碎两级制砂,由于立轴破碎机所产砂子都偏粗(各种类型的立轴破碎< 5mm砂的细度模数均在3.1~3.4之间)。在筛分搂将3mm~ Smm级别的粗砂分选二次破碎,调整砂的细度模数在规定范围。

2.2成品砂石粉含量控制

根据多个砂石系统的运行经验和对不同岩石制砂的实验总结出,通过筛分冲洗及螺旋分级机分级后石粉含量在8%~120/0之间,本系统二筛的砂石粉含量在4%左右。不能满足RCC混凝土要求。为保证成品砂石料的石粉含量,系统专门设计了石粉回收车间(或称细砂回收车间),第二筛分车间螺旋分级机废水中带走的石粉通过沉淀池沉淀,用砂泵集流,再通过石粉回收装置脱水后,送往胶带机与砂均匀混合后进人砂仓;同时,在立轴破及第三筛分车间采用干法生产工艺(三筛石粉含量在15%~220%之间)。

注:第一筛分车间废水中石粉含量小,且经过洗泥后含泥量太大,不考虑石粉回收,废水直接进污泥处理车间。

2.3湿法生产与干法生产相结合的制砂工艺

湿法生产一般采用立轴破与棒磨机联合制砂或单一立轴破制砂。能有效控制砂石成品中含泥量,避免生产过程中产生的粉尘对工作环境的污染,利于环保;有利于生产过程中砂石料的分级;但流失的石粉不易回收,耗能、耗水量大,水处理系统也大。

干法生产可以使生产工艺简化,省去供水系统,在一定程度上可以节约投资;但干法生产对含泥量不易控制,对原料含泥量的要求高;且干法生产易受气侯影响,生产过程中产生的粉尘较大,对环境污染严重。

在本砂石加工系统设计中,为了做到既节约用水量,降低生产成本,又能确保砂石料产品质量,同时有利于环境保护,采用了干法生产与湿法生产相结合的工艺,即一破、二破、第三筛分及立轴破制砂车间采用干法生产,而第一筛分、第二筛分车间采用湿法生产。

2.4成品砂脱水工艺

本系统成品砂采用直线振动筛与成品仓内重力脱水相结合的工艺,成品砂的含水率可完全控制在6%以下。

2.5成品砂细度模数控制

设计文件要求成品砂的细度模数为2.2~2.9,根据立轴式破碎机试验破碎曲线(同类岩石),计算出其产砂的细度模数约为3.1左右,为此,我们采取如下工艺措施来保证成品砂的细度模数:

2.5.1阵低立轴破碎出砂的细度,在工艺中去掉3~5mm部分的粗颗粒(且3~5mm的部分根据需要又可进入成品),使其自身的细度得到控制,从而使成品砂的细度达到要求。

2.5.2在第三筛分车间采取干法生产,这样可以起到有效调节立轴破碎机生产砂的细度模数,提高立轴破碎的效率和成品砂的石粉含量,且可以降低进仓砂的含水率,确保RCC混凝土对砂的质量要求。

3、使用原因分析

系统在设计时选用干湿筛分方法,二筛选用湿法筛分,三筛选用干法筛分。通过实验得到二筛一组筛的产量为30t/h左右。石粉含量在5%,经过振动脱水筛分后,石粉含量流失2%,三筛一组筛的砂产量在60t/h左右,石粉含量在15%~20%波动。由于系统原设计有常态混凝土和碾压混凝土用砂。常态混凝土石粉含量6%~12%,碾压混凝土石粉含量要求15%~19%。大坝经设计修改为碾压混凝土后,对石粉含量的要求大为增加,由系统二筛生产的砂石粉含量达不到设计要求,二筛洗石水通过石粉回收装置回收细砂与石粉,通过试验数据表明,添加后的砂的石粉含量还是达不到石粉含量要求。故系统运行在保证质量的前提下以二筛一组筛,三筛三组筛运行,石粉含量也在含量要求的下线徘徊,为保证成品砂的石粉含量和稳定性,经分析比较,引进雷蒙磨制粉生产线,经雷蒙磨制粉添加后,系统砂的石粉含量可满足设计要求。但二筛的生产量受到太大的制约,满足不了大坝高强度的施工要求。

4、雷蒙磨简介

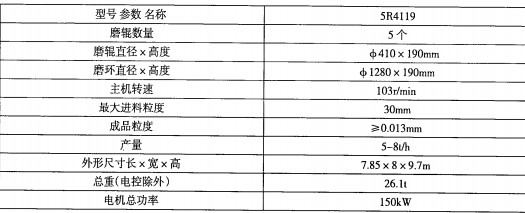

4.1技术参数:雷蒙磨,粉碎机规格性能表

4.2工作流程

R型磨粉机整机结构是由主机、分析机、管道装置、鼓风机、电磁振动给料机、电控电机等组成。物料经粉碎到所需粒度后,再经振动给料机将料均匀连续的送入主机磨室内,由于旋转时离心力作用,磨辊向外摆动,紧压于磨环,铲刀铲起物料送到磨辊与磨环之间,因磨辊的滚动而达到粉碎目的。物料研磨后的细粉随鼓风机的循环风被带人分析机进行分选,由于电磁调速电机转速可自行调节,所以叶片转盘速度的快慢也能得到相应的调节。假如要得到很细的成品粒度,那么必须提高叶片的回转速度,使叶片和粉粒接触率增加,更多不合要求的粉粒,被叶片抛向外壳壁,失掉离心力,由重力作用回落到主机重磨。合符规格的粉体由气流带出,通过进风管导人大旋风分离器,进行气体与粉体的分离。合格细粉则随气流进入成品旋风集粉器,经出粉管排出,即为成品。在磨室内因被磨物料中有一定的水分,研磨时生热,水气蒸发,以及整机各管道接口不严密,外界气体被吸入,使循环气压增高,保证磨机在负压状态下工作,所增加的气流量通过余风管排人除尘器,被净化后排人大气。

4.3整机结构特征

4.3.1 立体结构,占地面积小,成套性强.从块料到成品粉子独立自成一个生产体系。

4.3.2成品粉粒细度均匀,通筛率99%,这是其它磨粉设备难以具备的。

4.3.3主机传动装置采用密闭齿轮箱和带轮,传动平稳,运行可靠。

4.3.4重要部件均采用优质钢材,耐磨件均采用高性能耐磨材料,整机耐磨性能高,运行可靠。

4.3.5电气系统采用集中控制,磨粉车间基本可实现无人作业,并且维修简单。由电磁振动给料机把物料定量、均匀、连续地送人主机内,进行研磨。研磨后的细粉被鼓风机鼓出的气

流带出,经置于主机上方的分析机进行分级。

4.3.6雷蒙磨机主机通过传动装置带动中心轴转动,中心轴的上端连接着一个主要零件一一梅花架,梅花架上装有磨辊装置形成一个活动支点,它不仅围绕着中心轴公转,同时磨辊本身因摩擦而自转。梅花架下端装有铲刀装置,其位置正好和磨辊装置相交叉,每一把铲刀在转动过程中把喂入主机的物料抛向磨辊与磨环之间,形成一个垫料层,由于磨辊在转动时所产生的离心力,物料的粉碎即由此产生。

4.4主要优点

4.4.1雷蒙磨粉机由于是立式机构,占地面积较小。

4.4.2雷蒙磨粉机的成套性强,从块状物料到成品包装,能独立自成生产体系。

4.4.3经过雷蒙磨粉机研磨的成品粒度均能达到所需细度的99%通过,这是其他磨粉机所不能胜任的。

4.4.4由于采用了电磁振动给料机,易于调节,给料均匀,体积小重量轻,省电省油,使用维护方便。

4.4.5电气采用集中控制,选型先进。

4.4.6雷蒙磨粉机主机传动装置采用密闭齿轮减速器,传动平稳、运转可靠,无渗漏油现象。

4.4.7雷蒙机主机铲刀磨损后便于更换,铲刀架由上下二部分组成,下部磨损后拆卸联接螺栓可调换。

5、效果分析

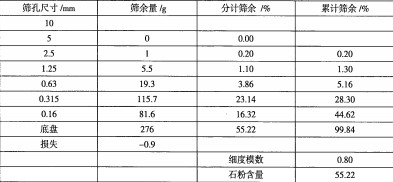

通过试验数据表明,雷蒙磨的成品石粉含量平均在80 010左右,细度模数在0.25左右。但从生产性试验数据得到产量为3.8t/h,达不到铭牌产量标准。相应的石粉添加和细度模数调节范围有限。以下为雷蒙磨成品取样结果:

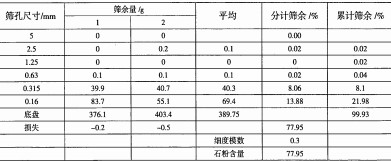

左岸雷蒙磨粉机砂样(第一组数据)

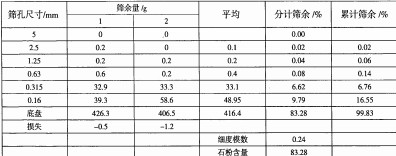

左岸雷蒙磨粉机砂样(第二组数据)

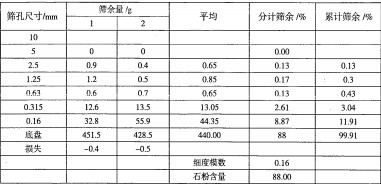

左岸雷蒙磨粉机砂样(第三组数据)

左岸雷蒙磨粉机砂样(第四组数据)

6、结语

建设单位对施工计划的调整和大坝混凝土的修改,系统虽然相应做了改造,但整个工艺流程并没有改变,光照基地砂石系统选择雷蒙磨石粉添加是在石粉含量达不到要求的情况下无奈选择,在设备使用的外部条件(进料含水、极配、岩石特性等)要求达不到该机的最佳工作条件下,设备的产量大大低于铭牌产量。满足不了分析选择该设备时的要求,从成本的角度看,加大了设备及运行投入。所以同类砂石系统在该设备的选用上要慎重。

三门峡富通新能源销售雷蒙磨粉机、球磨机,雷蒙磨配件等机械设备。