(1)筒体衬板的改进。衬板的表面形状应该使钢球与衬板表面的相对滑动量少,这不仅可以延长衬板的使用寿命,还可以降低球磨机的功率消耗。

改进前,泗洲厂二期的Ø3. 2mx 4.5m球磨机的简体衬板都是长条形的。这种衬板虽然造型简单,不带螺栓孔,但是衬板规格有12种。衬板数量多达326块。其安装方式是:每路由两种长度三块衬板组成,按村板高、中、低的厚度(δ1= 150mm,δ2=115mm,δ3= 80mm)依次沿简体周长排列成阶梯形状,每路两块衬板中间是锲形压条,借助于螺栓固定于简体中。因衬板规格杂,数量多且吊装不便,安装、拆卸起来费时费力,劳动强度很大。更换一套衬板需要5天左右,而且这种衬板在使用过程中,一旦压条螺栓被磨损,条形衬板就容易掉下来。既易磨损简体,又造成矿浆泄漏,给生产带来了困难。

改进后的衬板为波浪形。这种衬板是通过螺栓直接固定在磨三工段4#球磨机筒体上,且这种形状的村板可把磨矿介质提升到较高的高度,从而增强介质的冲击能力,提高球磨机的生产能力。这套波浪形衬板规格只有5种,数量78块。且相邻两块衬板的一边设计成斜边,有效地减少了矿浆环流对球磨机筒体的影响。在每块衬板中间,还设计了两个吊耳,这样既便于安装,又增加了吊装的安全性。由于衬板数量少,且拆装方便,因此现在安装一套波浪形衬板只需2天。和原来相比,节省了检修时间,降低了劳动强度。同时也提高了球磨机的运转率。通过4#球磨机和其它对比,发现使用波浪形衬板的球磨机,其台效增加,钢球单耗下降了。

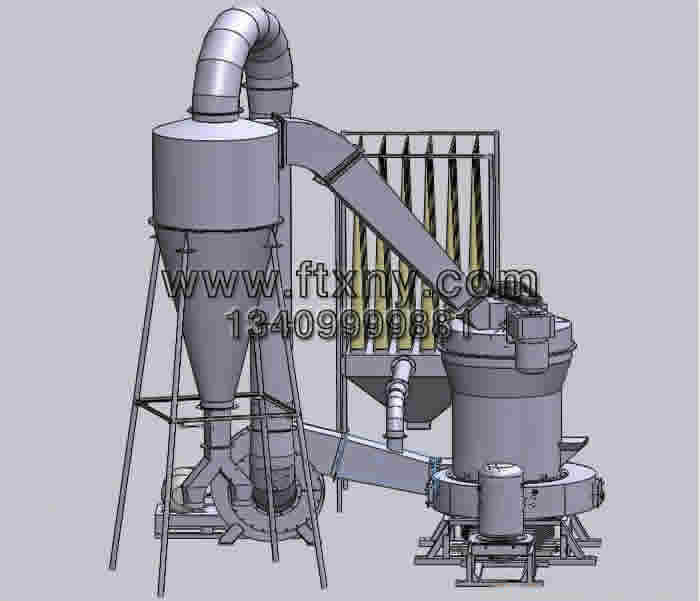

三门峡富通新能源销售的球磨机、雷蒙磨粉机等机械设备如下所示: (2)进(出)料盖与进(出)料口配合的改进。在多年维修实践中发现,迸(出)料口的向外窜动是个老大难问题。通过分析认为主要原因是进(出)料端盖与进(出)料口的配合是圆柱面配合,配合尺寸为为∮970DDd04,既允许最大间隙为0. 49mm,最小间隙为0.15mm。现将圆柱面配合改为锥度为1:5的圆锥面配合,且配合处改为∮1000D4/dc4。改进后的进(出)料口装人中空轴后,法兰螺栓越上紧,锥形面的配合就越紧密。不仅有效地解决了衬套向外窜动问题,而且有效地避免了衬套与中空轴夹层内环流矿浆的产生,取得良好的效果。

(3)传动系统的改进。Ø3. 2m×4.5m球磨机的传动系统使用一对大、小齿轮,采用的是直齿传动。模数Mn= 24,大齿轮齿数z=208,小齿轮齿数Z= 23。在生产使用过程中出现了很多方面的缺陷,如齿轮啮合不好,振动大,运行不平稳,现场噪音大等,而且小齿轮使用寿命短。

改进后的球磨机齿轮啮合良好,运行平稳,现场噪音小,传动性能得到改善,小齿轮寿命也大大提高。磨机转速由原来的18. 6r/min提高到20. 41r/min,使球磨机的台效得到了一定的提高,增加了生产能力。

(4)对磨机主波司保护系统的改进。以前球磨机的保护是依靠润滑系统里的油压和油量来间接判断波司的运行情况。其检测元件分别是YWK - 50型压力继电器和LX- DG型液流信号器。由于现场条件恶劣,当检测元件使用数年后调试很困难,有时拒动作,故障率较高。为了克服这一难题,技术人员提出了增加一套温度保护装置的设想。通过努力,目前在二期的∮3.2m×4.5m球磨机上试运行,取得了可喜的成果。