0、前言

立式磨装备及工艺技术作为环保节能的粉磨方式不仅在我国的水泥行业得到越来越广泛地应用,而且也越来越多地得到钢铁、电力、化工、冶金、矿山行业的认同和采用,这主要是基于以下几点:

1)采用了料床粉磨原理,作用在物料上的能量被物料充分吸收,能量利用率高,单位产品的电耗比球磨机节约30%~40%,比雷蒙磨机节能20%。30%,完全消除了球磨机内研磨体之间以及研磨体与衬板相互之间随机碰撞所产生的无用功消耗;

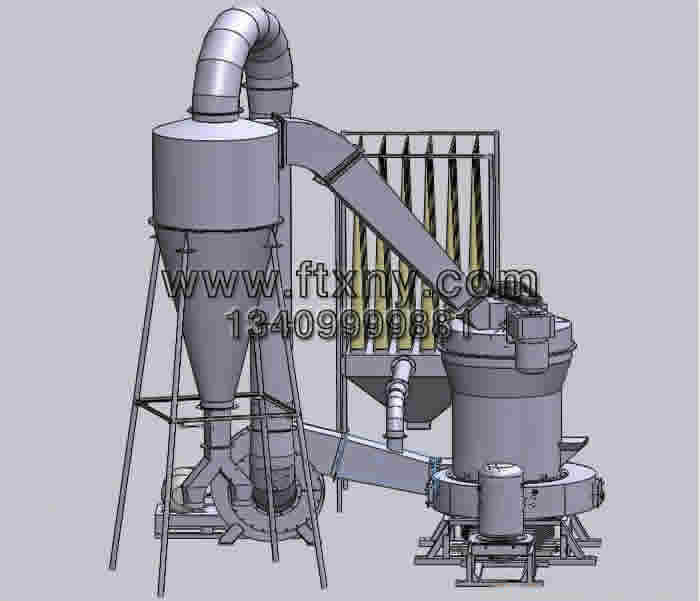

三门峡富通新能源销售的雷蒙磨粉机、球磨机如下所示: 2)设备处于完全环保环境中运行,噪音低,全流程负压输送物料,无粉尘外泄;

3)占地面积及空间小,可露天布置,大幅度降低土建费用;

4)维护检修方便,缩短停产时间。

1、新型立式磨及系统的设计研制与应用

传动机构采用了远程监控系统,对于大型立式磨装备,电机及减速机的安全措施应引起设计人员和用户的高度重视。新型立式磨主电机的工作电流、电机的轴承及绕组温度、电机轴承润滑的油温油压、减速机的轴瓦温度及其润滑的油温油压、减速机箱体的振动均在中控室集中监测控制。

磨盘衬板及磨辊的辊套(皮)在生产一定的时间后会产生磨损,需要检修维护或需要更换,磨盘衬板

的更换相对来说较简单,只需拆除压环,以撬棍松动各衬板即可更换,而磨辊的检修维护相对来说工作量要大一些。不同结构的立式磨,其磨辊的检修有不同的操作方法。新型立式磨研制采用液压翻转法,这种方法设有专门的检修油缸,只需拆除简体上的检修门,退出动臂和摇臂之间的联接销钉,即可在液压的作用下,将磨辊垂直翻转90(0)从而翻出磨腔,无论是两辊磨、三辊磨或是四辊磨,磨辊的翻出可单独操作也可同时操作,目前来说,这是磨辊维护作业中最便捷、快速、实用的方法。

辊套及衬板材质采用特种高铬铸铁合金,铸件的硬度可以达到一定的要求,但过高硬度的辊套及衬板难以进行车削加工,而且在使用中容易产生崩溃,所以控制好化学成份比例以及铸造工艺规范,确保硬度及韧性的合理匹配是非常重要的。铸件还应进行内部探伤,铸造缺陷或内部裂纹都有可能影响其使用寿命,仅从铸件表面是否平整或光滑来判断其质量的优劣是不全面的。

磨辊轴承的润滑目前有浸油润滑(脂润滑)和强制稀油循环润滑两种结构型式,浸油润滑(脂润滑)结构简单,省去了专门的润滑装置,但更换润滑介质不方便,容易造成失油而损坏轴承,新型立式磨机采用强制循环润滑可及时带出磨辊腔内的热量,且从稀油中测量的温度可直接进入中控室监控。

磨辊的密封是为了防止磨腔内的高浓度粉尘进入磨辊腔内,保护磨辊轴承免遭损伤。磨辊密封有机械密封和风压密封两种结构型式。机械密封作为常规的密封结构因其维护量低、使用安全可靠而在机械行业得到广泛地应用。早期的磨辊机械密封,其密封位置处于磨腔内,无法绝对杜绝粉尘的进入,新型立式磨将其密封位置从工况恶劣的磨腔内移至处于大气环境中的磨腔外,这种设计保证磨辊腔内不会进入粉尘,这种密封方式已在多种型号的立式磨上采用并已获得较好的效果。

加压机构由油缸、动臂摇臂或压力框架、蓄能器、液压管道以及液压站组成。润滑机构由润滑油站及润滑油管组成。在安装之前,液压管道及润滑油管必须进行严格的酸洗。蓄能器的容积必须与液压系统的流量、压力相匹配,容积不够,不能很好地吸收液压回路中油压的波动,蓄能器内的氮气压力也必须维持在合适的范围,否则不能起到良好地蓄能作用。新型立式磨对上述各项参数进行了优化设计并具有良好可靠的保压功能和润滑效果。

2、新型立式磨系统设计及应用中的几个问题

1)粉磨的物料硬度应在莫氏8度范围内,硬度越大,对研磨体材料及主减速机要求也越高。

2)粉磨的物料的含水量是否在磨机适宜的(<15%)范围内,如果入磨物料中含水份过高,应在入磨前加设烘干、脱水处理工序。

3)对粉磨危爆物料,还应考虑在系统上适合的位置设置防爆门,并考虑爆燃一旦发生,防爆门的碎片飞出方向不应伤及人员及其他设备。

4)磨机生产系统附近必须有可以防尘的电控室,从电控室至磨机主电机的线路越短越好。

5)综合考虑自己企业的生产能力,若是企业设备的技术改造项目,则首先考虑与之配套的设备的能力,要以最大产能考虑磨机后置的处理系统,优化组合,不能发生供料不足或堵料现象,最大限度的发挥设备效率。在设计生产量时必须综合考虑以下几点:

a入磨颗粒度大小不均齐,将影响磨机正常发挥,产量下降;

b人磨物料硬度不均,也将影响磨机正常发挥,产量也有所下降;

c入料颗粒尽可能的减小,产量将有所提高,否则,反之;

d风机的风量和风压以及系统设备的配置不合理也将直接影响磨机的产量。

6)立式磨系统设计工艺流程力求简单可靠,在目前矿石粉磨行业中,有采用双风机系统的,也有采用尾排风机系统的,虽然各有优势,从生产实践的结果来看,尾排风机系统优于前者,因为该系统工艺流程简单可靠,采用尾排风机,避免复杂的风管走道,压力损失小,风量风压易于调整和控制,减少风机和管道的磨损.维护停机时间减少,尽管尾排风机电机功率大,但其综合效益要比双风机系统好很多。实践证明:采用该方案节能、降耗、环保效果更为显著。

7)新型立式磨在做系统设计时对系统中热源的考虑,锰矿石只有表面水,存放在库内一段时间的矿石可直接入磨,磨机进风口可直接引入冷风,如遇雨水季节或露天矿石,设计中应考虑热风炉,但万不可取燃煤烟道式热风炉,因为烟气中含硫气体一进入磨机和管道及风机后,对全系统设备管路造成严重腐蚀,设备寿命大大缩短。

8)为了使能源进一步得到充分应用,新型立式磨系统采取在尾排风管中接人分支管道,将部分放空排放的尚有余热的热风回输到磨机的进风口,同时将热风炉的排烟管道烟气再通入热风炉的进风口,如此循环利用,这样更进一步充分利用能源,实践证明,效果十分显著。

3、结语

矿石粉磨设备多种多样,新型立式磨功能较多,易于控制调整和操作,现广泛应用于水泥、电力、建材、矿山等多个行业;节能非常明显,且利于环境保护,并取得了很好的经济和社会效益。