德兴铜矿从美国MPSI公司引进的四台∮18'×28,特大型球磨机,每台日处理量为7500t,自1991年投入使用以来运行情况基本良好,美中不足的是主轴承瓦多次产生移位,影响了球磨机的稳定运行。

2、主轴承的结构特点

该球磨机主轴承采用了静压轴承,由稀油站提供的高压润滑油使球磨机在启动、动行或微拖转动时将整个球磨机回转体微微浮起,保证球磨机中空轴和主轴承瓦之间充有一层油膜,使轴颈与主轴承瓦处于完全液体磨擦状态,保护主轴承瓦表面不被擦伤或烧瓦。同时主轴承(轴向)两侧配有止推压力油区,用以防止因筒体的轴向窜动而使中空轴的轴肩损伤主轴承瓦的两侧。这种轴承具有承载能力大、抗振性能好、工作平稳等优点。

球磨机主轴承瓦嵌在下部球体中,而下部球体支承在球座上,它可在小范围内自动词心,缓和轴向力对主轴承的伤害。

三门峡富通新能源销售球磨机、雷蒙磨粉机等机械设备。

在主轴承上安装了温度保护装置,该装置可通过测量出主轴承表面的温度来控制球磨机的停机,这样对主轴承瓦的保护起到了极其重要的作用。

3、主轴承瓦移位的原因分析

由于主轴承瓦下部的球体可以自动调心,当轴向作用力较大时,会使主轴承瓦的间隙发生变化,造成压力不足,影响了中空轴浮起高度,导致主轴承瓦表面与中空轴颈有局部的摩痕,如果球磨机的保护系统失灵,将会严重烧坏主轴承瓦,造成巨大的损失。引起主轴承瓦移位的原因主要有:

(1)因供矿不稳,球磨机开停机频繁,启动时的冲击力会造成主轴承瓦移动。

(2)该球磨机采用斜齿轮传动,尽管斜齿轮传动比直齿轮传动更具优越性(传动平稳、没有冲击、噪声小等),但斜齿轮传动时存在着较大的轴向力。由于该球磨机的轴承座由钢板焊接而成,在齿轮轴向力的作用下,轴承座内的加强筋板因焊接强度不足而产生脱焊,使轴承座下部球体的顶紧螺栓失去作用,轴承的下部球体产生轻微摆动而使主轴承瓦移位(进料端的主轴承为浮动端,不存在此现象)。

4、主轴承瓦移位的调校

当轴瓦的位移较大时,顶起轴颈的高压油产生泄压,这时,泄压保护和温度控制系统相继发出信号,中止球磨机运行,避免烧伤主轴承瓦和其它部件的损坏。此时就必须对主轴瓦的间隙进行检查和调校。

4.1调校步骤、方法

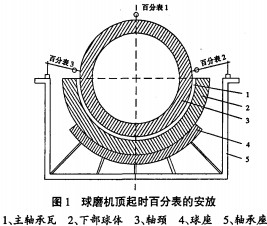

4.1.1吊开上轴承盖。在靠出料端的简体下部处用2台300t千斤顶(该为球磨机的专用举升装置)顶起球磨机约1 - 1.5mm左右,顶起的高度值可用百分表1读出,同时轴颈的两侧用百分量表2和表3测出中空轴的偏移量,要求表2和表3读数大致相等(见图1)。

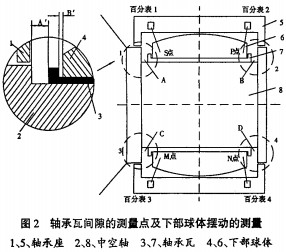

4.1.2磨机顶起用2把10"的塞尺测量出主轴承瓦两端与中空轴肩的间隙,通过调节轴承座两侧的顶紧螺栓来推动下部球体。使主轴承瓦两端的间隙E相同(见图2)。

间隙:E=A’+B’

其中:El= E2=D×0.002"= 5.18mm

E3= E4=D×0.002"= 5.18mm

D-中空轴直径102(英寸)

A点值与B点值相近,其差不超过0.0005”。

C点值与D点值相近,其差不超过0.0005”。

A、B、C、D四点的测量值必须大于1/8”。

A点与C点或B点与D点间隙大致相等,其差值不超过0.02"。

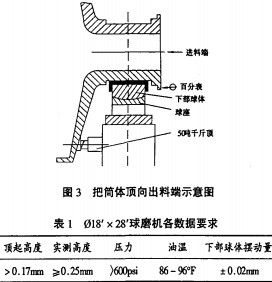

4 .1.3间隙若出现轴肩与轴瓦间隙等于1/8”(靠圆筒筛处),说明轴肩与主轴承瓦止推腔面无间隙,这时必须在进料端用50t千斤顶把球磨机简体顶向出料端2 - 2.5mm,顶简体时须启动高压油泵,同时,注意观察百分表读数(见图3)。然后重新调校主轴承瓦的间隙,直到符合表1规定的数值为止。

4 .1.4间隙要求。当测量的间隙达到要求后,锁紧轴承座两测的调节螺栓,降下磨机,重新检测E值是否变化,如变化还须重复上述过程,E值检测完成后,在轴承座两侧各放置两块百分表,表头垂直指向下部球体的上表面对其的摆动量进行检测,见图2。启动高压油泵,如果轴承座两侧的压力表的压力值均在650PSI左右,球磨机浮起高度大于0.25mm,4块百分表的读数都在±0.02mm,说明主轴承瓦与中空轴、下部球体与球座的配合位置正确,符合要求。反之,必须重新调整。

4.1.5当测得的数据正常后,锁紧调节螺栓,拆除千斤顶,合上轴承盖,接通低压油管和温度控制装置,打开进油闸阀。

4.1.6启动稀油站油泵,对各仪表进行全面检查,同时可启动微拖盘球,进一步观察,确认无误后,调校结束。

4.2主轴承瓦调整过程中的注意事物

(1)杂物不得落人下轴承座内。

(2)调校中,不要启动止推油泵。

(3)在顶起和落下球磨机简体时须缓慢,以免主轴承瓦受到损伤。

5、结语

经过数次对∮18’×28’球磨机主轴承瓦间隙的调校模索出了一套筒而有效的经验,即用四块百分量表检测下部球体的摆动量及摆动方向来判断主轴承瓦的偏移位置从而迅速制定出调整的方向,改变以往找正主轴承瓦与轴承座中心线对齐的方法(该方法比较繁锁,加之轴承座的变形,主轴承瓦与轴承座中心难以对齐,耗时多,且调校后的主轴承瓦在工作中压力不够稳定,正常运行时间只能维持在1年左右),而上述的调校方法筒洁方便,节省时间,调校的时间由过去的5天缩短到2天。3年来调校后的主轴承瓦在运行中压力、温度等均达到理想状态,取得了极佳的经济效益和社会效益。