1、前言

1、前言PbO-ZnO-B203是一个用途很广泛的易熔玻璃系统。可以作为封接材料应用于真空技术和电子技术中,可以作为釉和涂层覆盖在金属、陶瓷和玻璃表面。在用于封接时除了力学、热学和化学等因素外,还有玻璃粉的粒度、流动性形貌和膏体的流动性、粘度等的性质有关。本文主要研究不同粉碎方式及条件对玻璃粉的特性影响。

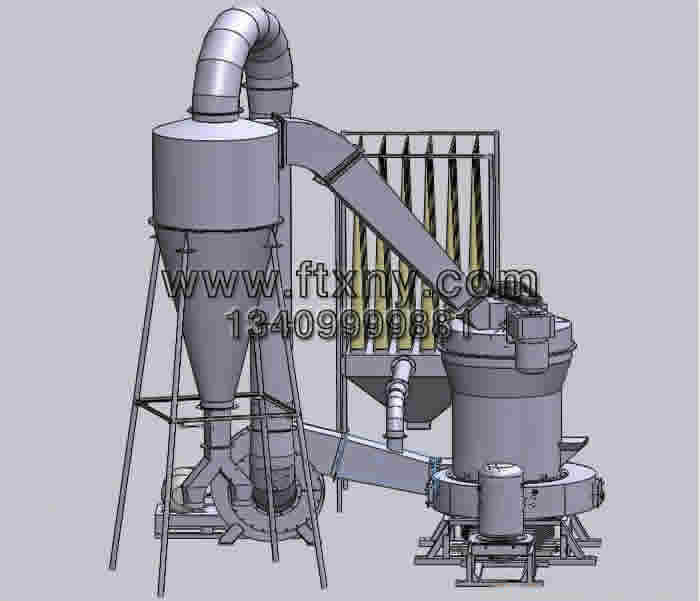

球磨机、振动磨机和搅拌磨机在非金属矿粉碎中是最常用的三种粉碎设备,但是其对物料的作用方式却不同。研磨、冲击和剪切是粉碎物料的最主要的受力方式,而这三种磨机恰好分别是以这三种作用方式来粉碎物料的,富通新能源销售球磨机、雷蒙磨粉机等磨机机械设备。

2、实验

2.1 试验设备及分析仪器

双筒球磨机(试验室用小型设备);振动磨机(试验室用小型设备);搅拌磨机(试验室用小型设备);离心沉降式粒度分布测定仪BT-301型;超声清洗机FH-2-3-50型;粉体特性测试仪BT-1000型;架盘药物天平HC-HTIIB-5型l生物显微镜L2000A。

2.2试验步骤

球磨每次取500g样品,用2cm的刚玉球1 500g作为球磨介质(填充率约为70%),分别磨30、45、60、80、100min,制出各级粉样。

振动磨每次取500g样品,用2cm刚玉球1 500g作为球磨介质(填充率约为70%),分别磨10、20、30、45、60min,装袋留作下一环节测试用。

搅拌磨每次取500g样品(试验样品先进行预粉碎,进料粒度在100~200目),用50091.0~1.5mm的锆球作为介质,分别磨5、10、15、20、25min,再装袋留作下一环节测试用。

由于各磨粉碎效果不同,通过前期试验得出各磨粉碎所需试验时间。

2.3 试验工作参数

球磨机:筒体的直径16. Scm;临界转速40.5r/min;转速率55%。振动磨:筒体的直径16.5cm;电机的转速1400r/min;磨机的振幅6~8mm。搅拌磨:电机的转速1 400r/min*搅拌浆转速l 350r/min;腔体的参数:直径×高度-11.6cm×10.0cm

(腔体底为半圆形)。

3、结果与讨论

3.1 密度特性的比较

密度是粉体的基本物理特性值之一,而且,它对于粒度与空隙率等的测定也是不可缺少的物理特性值。在计算颗粒的密度时,一般将有真密度、有效密度和表观密度三种颗粒密度。在表征粉体产品的密度时,真密度是达不到的,因为粉体颗粒之间是不可能没有空隙的。一般用的最多的是松装密度和振实密度,二者都属于表观密度。

同时粉体的压缩度和空隙率也是表现粉体堆积状态的量观表征。压缩度主要是表征颗粒堆积的稳定程度;空隙率主要是表征颗粒堆积的松散程度:压缩度(%)=(振实密度一松装密度)/松装密度x l00%。空隙率(%)=(1-松装密度/粉体的有效密度)×l00%。

粉体在粉碎时间较短的时候,有很多粗颗粒没有被粉碎得很细,大颗粒居多,只有少数的一部分是很细的颗粒,所以物料在堆积的时候,出现“大颗粒搭架,小颗粒填充”的情况,故在粉碎时间较短的时候松装密度和振实密度较大。随着粉碎时间的加长,小颗粒越来越多,而大颗粒越来越少,颗粒的粒度趋于一致,搭架和填充现象越来越不明显,总的来说料堆的空隙也就加大,所以料堆的堆积体积就愈大,则粉料的密度也就愈小。

3.2 摩擦角特性的比较

摩擦角是由于粉体颗粒间摩擦力和内聚力的作用而形成的,是研究颗粒体从运动状态变为静止状态的力学和流动性的重要参数。本实验主要就安息角和崩溃角的变化来研究粉体的摩擦角特性。

安息角是颗粒体运动(主要靠自重的运动)后形成的角,安息角的测定有多种方法,有排出角法,注入角法、倾斜角法、滑动角法和剪切盒法多种,不同的方法测得的安息角数值各不相同,但是用同一种方法测得的安息角还是有一定的规律性的,本试验用的是注入法。

崩溃角是将自然形成的料堆施加一个外力,使料堆崩塌后形成的新料堆的安息角,本试验就是将形成的安息角料堆在施加外力的方法来测崩溃角的。

安息角是颗粒在自重的状态下形成的,而崩溃角是料堆在受到外力的情况下形成的,所以它们的形成都存在着偶然的因素,但是它们的形成还是与粉体颗粒的大小、形貌、比表面积和表面能等性质有着直接的联系。

从表2中可以看出,在开始粉碎时安息角和崩溃角之间的差值较大,最后时相差最小,这是因为开始时的颗粒粒度较大,颗粒间的作用力小,随着粉碎时间的延长,颗粒粒度变小,颗粒与颗粒间的作用力加大,颗粒与颗粒间的团聚现象较为严重。随着颗粒粒度的减小,颗粒的表面棱角被磨去,颗粒与颗粒间的接触不再受到棱角的影响,所以颗粒间的作用力加大,料堆的流动性变差,安息角和摩擦角也就随之加大。

3.3 粒度分布的比较

随着研磨时间的增加,颗粒的粒度越来越小,均齐度也随之降低(表3)。颗粒的分布越来越窄,颗粒体趋向于一致。

4、结论

(1)在粉碎时间不长的情况下其堆积比较密集,堆积密度较大。然而随着粉碎时间的延长,颗粒进一步粉碎,且粒度分布变窄,颗粒的形貌也向一致性发展。颗粒在粉碎过程中其比表面积不断增大,颗粒的均匀程度不断变好。由于这些因素的影响,理论上微小颗粒间的颗粒也相对较少。故其堆积比较松散,压缩度相对较大。

(2)在粉碎时间比较短时,粉体相当于处在预粉碎阶段,粉体颗粒较大,而且微小颗粒比较少,粉体颗粒间的吸附力较小。但在粉体平均粒径较大,分布较宽时,决定粉体流动性的因素主要取决于颗粒的形状,随着粉碎时间的增加,粉体平均粒径与均齐度减小,颗粒形状向一致化进展,颗粒形状对粉体流动性的作用逐渐消弱。

但随着粉碎时间达到一定值时,粉体流动性达到最大值,随后流动渐渐减小。因在粉体微细化过程中虽然粉体均齐度减小,但压缩度与凝聚度增大,颗粒间的吸附力增大。由于吸附力增大,颗粒团聚加重,导致安息角和崩溃角增大,流动性变差。

(3)随着粉碎时间的增大,粉体颗粒不断变小,颗粒形状也不断地走向一致化,因而颗粒与颗粒之间的接触状况也趋向理想化与规律化,但在颗粒微细化程度加深过程中,颗粒的团聚程度不断加深,导致颗粒间接触无序化。在粉碎时间不长时,粉体颗粒的不均匀程度比较大,粉体在堆积过程中比较杂乱,小颗粒掺杂在大颗粒缝隙之间;另外粉体颗粒的比表面积比较小,而且单位颗粒之间接触面积较大,因而相对表面利用率较高。

(4)在粉碎时间较短时,由于该玻璃粉处于非晶态化合物,在破碎阶段形状怪异,差别很大,而且菱角非常多,而且大颗粒表面吸附较多微小颗粒。故粉体颗粒之间的接触面非常粗糙,摩擦力很大,粉体流动较差,所以粉体的流动性指数较小。

(5)由于玻璃粉碎时在预粉碎阶段粉体颗粒的粒度较大,且颗粒的形状怪异,所以粉体颗粒的球形度很大。随着粉碎时间的延长,粉体颗粒的进一步被粉碎,粉体颗粒的表面不断的被摩擦研磨,使得颗粒外的菱角被剥落或磨平,粉体颗粒的表面越来越光滑,所以越是小的颗粒越是接近球形。

通过以上对物料性质的分析可以看出,在粉碎例如低玻粉类较脆且颗粒形状不规则的矿物时,振动磨的粉碎效果最佳,也就是使用冲击作用力粉碎效果最好。虽然搅拌磨的粉碎效果也很好,但是搅拌磨需要控制进料粒度,工艺中对物料的预粉碎要求较高,且干法搅拌容易使研磨介质磨损,工业中大多使用湿法搅拌。