从球磨机系统发展的所史来看,一直是以开、罔流互为补充,交替发展:开流系统以其系统流程简单,生产可靠而得到了很大的推广和发展 但是开流系统的缺点是粉磨高标号水泥电耗高,产晶品种不易调节,由于对水泥质量要求逐渐提高,开流粉磨系统自上世纪60年代很少得到应用和发展.随着预粉磨系统在水泥粉磨工艺上的普遍应用,开流水泥粉磨系统的优点又有了较大的发挥空间。富通新能源销售球磨机、雷蒙磨粉机等磨机机械设备。

1、开流系统与圈流系统参数对比

我公司利用现有资源,将原有的用于罔流系统的∮4.2 x 13m水泥磨更新改造成可应用于配熟料预粉磨设备的开流粉磨系统的水泥磨。经过大量的实践检验和技术改造后,此大型开路水泥磨水泥成品细度≥410m-/kg.粉磨系统电耗为28.2±lkW/t与配同规格水泥磨的圈流粉磨系统比较,流系统单位电耗低3kwh/h左右一规格相近开流系统与圈流系统各项参数对比见表1:

2、开流水泥磨与圈流水泥磨机械结构的对比

2.1圈流磨机配置

(1)规格:∮4.2×13m。

(2)磨机型式:双仓管磨、圈流生产。

(3)磨机研磨体级配见表2。

(4)磨机回转部分配置。

磨内隔仓板采用提升式双层隔仓板。隔仓板篦板架为焊接结构件,单件制造,安装时焊接成一整体。磨机衬板一仓采用阶梯衬板,二仓采用分级衬板。

2.2开流磨机配置

2.2.1磨机分仓

原磨机为带双隔仓的双仓磨,为了控制物料在磨机内部的流动速度,我们将磨机更改为设置选粉式双隔仓及单隔仓的三仓磨(回转部分内部结构见图1)。

2.2.2隔仓板及出料篦板

原磨机的双隔仓为提升式双层隔仓板,我们采用除具有加快磨内物料流速作用之外还兼具筛析选粉作用的选粉式双层隔仓板(双隔仓对比示意见图2)。二仓与三仓的分隔装置为单隔仓。原隔仓板和出料篦板的篦缝尺寸为15mm,我们将其更改为8mm,通风面积稍有提高,既保证不出现跑粗现象也能有效缓解物料的过粉磨。

2.2.3研磨体级配更改

由于磨机各种机械结构的更改和粉磨工艺系统的变化,相应也必须对磨机研磨体进行调整,二仓、三仓采用钢段作为研磨体,见表3。

2.2.4磨机衬板

磨机一仓为粗磨仓,采用原有磨机阶梯衬板的设置。磨机二仓采用波形衬板,此仓的波形衬板采用单块衬板4个波形。之所以采用这种设置是因为物料经辊压机预粉磨后又经磨机一仓粗粉磨,并经选粉式双层隔仓筛析选粉流至二仓进行细粉磨。二仓及三仓的作用为细粉磨和最终粉磨。磨机三仓采用更多波形的小波纹衬板,其道理与二仓相近。

磨机一仓为粗磨仓,采用原有磨机阶梯衬板的设置。磨机二仓采用波形衬板,此仓的波形衬板采用单块衬板4个波形。之所以采用这种设置是因为物料经辊压机预粉磨后又经磨机一仓粗粉磨,并经选粉式双层隔仓筛析选粉流至二仓进行细粉磨。二仓及三仓的作用为细粉磨和最终粉磨。磨机三仓采用更多波形的小波纹衬板,其道理与二仓相近。为保证磨内物料粉磨充分,水泥粉磨开流系统的磨内物料流速相对于圈流系统要低,并使磨内物料保持一定的料位高度。磨尾的高挡料圈能合理控制磨内物料料位高度,使物料不至于未经充分粉磨就流出磨外。

由于进料粒度的减小和对产品的细度要求提高,磨机主要作用转变为研磨,所以要对研磨体进行调整。调整后研磨体尺寸减小很多,多为小钢球和钢段。为了对研磨体进行合理分级,我们在三仓设置活化衬板。不仅能起分级作用同时也起控制物料流速不至于过快和扬球、扬料的活化作用。对提高粉磨效率有很大作用。

3、磨机应用及技术改造

更新设计后的∮4.2×13m磨机在我公司应用广泛,现以S子公司为例对此磨机的应用进行介绍。S子公司采用工艺系统如下:

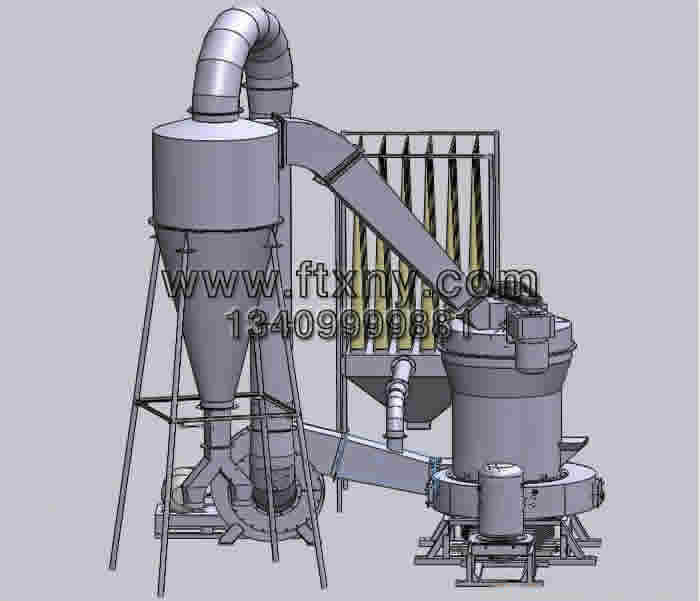

辊压机与V选及收尘器构成联合粉磨预粉磨部分,物料经辊压机辊压、V选粗选,出V选粗物料进行预粉磨内部循环,V选选出较细物料与辅料粉煤灰一起进入水泥磨进行粉磨,物料出磨后经收尘器和水泥库提升机进入水泥库。水泥磨的工艺布置见图3。

经几年的运行观察,此磨机运行稳定,能够达到预定的指标,并有一定的提产空间。在磨机使用过程中我们先后对磨机进行了多次调整。如:增加磨尾喷水装置,既能有效消除磨内糊球现象,又能降低出磨水泥的温度和电耗;又如:增加出料篦板中心通风板的通风面积缓解过粉磨现象等其他措施,使磨机最高台时达到了150t/h。此磨机及以上技改措施在我公司各子公司都得到了广泛的推广和应用。

4、结束语

通过对∮4.2×13m水泥磨的重新设计、现场使用及结构技改得出以下结论:

(1)水泥粉磨系统的罔流系统改开流系统不是简单的工艺变更;其中很多相关因素都能影响磨机是否能够发挥最大的效能。如磨内物料流速控制、磨机研磨体尺寸、磨机隔仓板的机理变化、各种篦板的篦缝尺寸,都与磨机的系统类型有很大的联系。

(2)水泥粉磨圈流系统改造为开流系统,从根本上可以简化工艺流程,相对圈流系统能减少设备种类及数量,为现场的操作和维护都提供了很大的方便。

(3)在今后水泥产能迅猛发展的大环境下,双线或者多线开流系统粉磨生产线的联合生产,将对水泥磨开流系统的产品品种单一的缺点给予克服。

(4)通过合理设置水泥预粉磨工艺流程是克服水泥磨开流系统粉磨高标号水泥电耗高的缺点的最根本、有效的措施。

(5)随着水泥工业的发展,水泥粉磨开流系统将会在水泥工业中有所发展,生产实践中的应用将会更加广泛。