苏州某公司2 500 t/d熟料新型干法生产线年产水泥100多万吨。水泥粉磨采用CLF140-65辊压机配Ø3.8 m×12 m球磨机联合粉磨系统,该辊压机与国内其他厂家生产的辊压机相比有以下优势:首先液压系统采用可靠的航空液压技术,性能稳定;其次有完备的自动控制系统。辊压机在粉磨系统中有以下优点:降低电耗,提高磨机产量;提高水泥产品质量;噪音小。在系统运转初期,两台辊压机在水泥生产中确实发挥了作用,但随着辊压机运转时间的增长,辊面磨损加剧,辊面磨损问题始终困扰着辊压机优越性的发挥。

1、辊压机辊面的磨损机理

辊压机是由两个速度相同、相对运动的辊子组成,物料由辊子上部喂料口卸下,进入辊间的缝隙中,在高压研磨力的作用下(辊问压力在50~300 MPa之间),物料受到挤压,受压物料变成了密实但充满裂纹的扁平料饼,使物料的易磨性得到明显改善。

从辊压机的工作状况可以看出,辊面的磨损类型属于典型的高应力磨料磨损。在磨料磨损过程中,物料颗粒在压力作用下会使辊面产生弹性和塑性变形,从而在辊面亚表层不同深处会形成循环压应力和拉应力,当循环应力超过辊子材料的疲劳强度时,表面层将引发裂纹。在循环载荷作用下,亚表层的塑性变形继续发展,在离开表面一定深度的位置也将产生裂纹,并逐步扩展。表面层裂纹的扩展方向是与外加应力成45°角,经过两三个晶粒后,即转

向与应力垂直的方向。而亚表层处萌生的裂纹扩展方向是平行于表面,或与表面成10°~20°的角。当裂纹扩展后,使裂纹以上的材料断裂剥落,这种现象就是疲劳磨损。概括地说,辊子的磨损机理是辊面的高应力磨料磨损和辊面亚表层的疲劳磨损共同作用的结果。用碳弧气刨在磨损比较严重的辊面上刨出几道沟槽检查裂纹情况,结果发现辊子深处有很多层状裂纹,较浅的距辊面约10 mm,较深的距辊面约20 - 30 mm,局部深达50~60 mm,并且多数

裂纹都沿辊子圆周延绵不断。从刨掉的料块来看,下表面呈植物年轮状,一圈沿着一圈向外扩展。由此也可看出,辊子的破坏形式是高应力磨料磨损及疲劳磨损的综合表现。

2、辊压机辊面磨损形式及修复材料的选择

两台辊压机于2005年投入使用。运转初期,粉磨系统正常,台时产量高达120t/h转大约2000 h后,辊面严重磨损。当时辊压机生产厂家许诺辊面寿命8000h,在质量保证期内,厂家用进口焊条现场补焊辊面,效果不理想。后来对1号辊压机免费更换一对辊子,耐磨性能还是没有横条补焊一遍。使用一个多月后,1号辊压机辊面中部出现洼陷现象,造成辊缝中间大,两边小,辊子压力小,产量低。2号辊压机由南方某公司现场堆焊修复,把原来的堆焊层全部清理掉,重新堆焊耐磨层。使用一段时间后,辊面开始出现局部剥落现象。

从两台辊压机辊子的破坏形式来分析,1号辊压机辊面选择的堆焊材料硬度太低,耐磨性不好,才造成耐磨横条使用一个多月就磨损很严重。相反,2号辊压机选择的堆焊材料硬度太高,耐磨性虽然好,但由于硬度高,韧性就差,没有良好的抗剥落能力。从辊压机的磨损机理分析,辊面堆焊材料不仅要有较好的耐磨性,而且要具备较高的韧性和抗疲劳性。

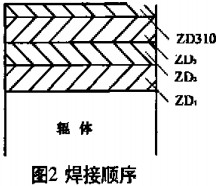

郑州机械研究所自行研制生产的ZD1、ZD2、ZD3、ZD310系列C02气体保护药芯焊丝,综合考虑了四种材料的优越性。ZDI的特点是韧性好,作为止裂层焊在最下面。ZD2强度高,可抵抗较高的拉应力和压应力,起到很好的缓冲作用,可作为缓冲层使用。ZD3为辊面耐磨材料,可作为耐磨层焊在ZD2上面。ZD310属于高合金堆焊材料,硬度、耐磨性能均优于7D3焊丝,主要作为辊面的耐磨花纹层。焊接顺序见下图。

3、辊压机辊面的现场修复工艺

3.1 1号辊压机辊面的修复工艺

对于1号辊压机,辊面耐磨层硬度不高,裂纹也比较少,运转时间不长。如果把堆焊层全部清理掉重新堆焊,虽然修复效果好,但修复周期长,成本高。为了降低修复成本,采用直接堆焊的简单方案:

(1)用毛刷去除辊面粉尘等杂物;

(2)用ZD1焊丝把辊面中间洼陷部位补焊平整;

(3)用m310焊丝连续堆焊耐磨横纹。

堆焊后辊面平整,辊缝均匀。

3.2 2号辊压机辊面的修复工艺

对于2号辊压机,由于辊面剥落严重,裂纹较深,如果直接堆焊,会因辊面焊接基础不牢固,堆焊后辊面再次剥落也是难免的。为了彻底解决辊面磨损、剥落问题,必须对辊面进行再生性修复,修复工艺如下:

(1)用碳弧气刨对辊面进行彻底清理,把辊面残留硬层、裂纹,粉尘、铁锈等都要清理干净,然后打磨出金属光泽。

(2)用ZD1焊丝堆焊打底层,通过打底层的焊接,使高低不平的辊面形成较平缓的外圆面,以便于过度层及耐磨层的焊接。

(3)用ZD2焊丝焊接过渡层,这是一种高强度,中等硬度的堆焊材料,具有良好的抗疲劳性和结合性,同时又具有一定的抗磨性能,在辊体和耐磨层之间起到了很好的桥梁作用。良好的缓冲层材料选择及焊接,是保证耐磨层安全有效长时间运行的重要前提。

(4)用7D3焊丝焊辊面耐磨层,堆焊时注意测量辊体尺寸及圆度,焊到辊体要求尺寸为止。

(5)耐磨层堆焊完后,用ZD310焊丝连续堆焊耐磨横条(如图3)。

4、使用效果

郑州机械研究所是在2006年9月初对1号辊压机进行现场补焊的,使用到2007年3月,已经半年有余,辊面还能正常使用。2号辊压机是2007年3月现场修复的,该辊压机曾经让南方某公司修复过,辊面剥落较深。本次修复,辊面清理高达50~60 mm,虽然清理量较大,但焊接质量非常好,不仅恢复到辊子原来的尺寸,而且辊子圆度也能保证。对于辊面的耐磨性,我们也比较有信心,因为采用同样材料及工艺修复山水集团使用的CLF140-65辊压机,已累计使用—年多,辊面寿命远远超过新辊子的使用寿命。

5、结束语

虽然现场修复的辊子使用效果良好,但若是经过反复修复了多次,我们建议把辊子拆下大修。辊面现场堆焊不利于焊接应力的消除,堆焊次数多了,焊接应力也逐步增大。拆下大修,焊前把辊子预热到一定温度,焊后再消除焊接应力,使修复后的辊子恢复到新辊子的性能。辊压机运转时间久了,辊子轴承需要检查,油封老化需要更换。不定期更换油封,由于密封效果不好,水泥粉尘有可能进入轴承内部,磨损轴承位,严重的可能导致轴承报废。拆下来的辊子采用埋弧自动焊丝堆焊,辊面使用效果更好,寿命不低于8000h。拆下的辊子不仅可以修复辊面,也可以修复磨损的轴承位、轴端等部位,顺便检查轴承、更换油封。

在辊压机使用过程中,对辊面的维护非常关键,辊面耐磨层磨损后要及时补焊。根据辊面磨损状况不同,采用不同的修复方案。辊面磨损是正常的,但要避免辊面剥落,所以在选择堆焊材料时,一定要谨慎。辊面维护得好,可以减少修复次数;选材得当,可以提高修复效果,降低修复成本。

三门峡富通新能源销售球磨机、雷蒙磨、雷蒙磨配件、雷蒙磨粉机等。