1、存在问题及分析

1.1传动齿振动大、磨损快

DTM2900/3500型球磨机额定载球量26 t,以19.4 r/min的工作转速利用其内装载的钢球磨制煤粉,工作环境差,冲击力人,属于低速重载机械。传动齿润滑脂利用率低更新慢。齿轮啮合摩擦脱落的磨屑及进入齿轮密封罩的少量粉尘粘附在齿面上,破坏润滑汕膜,加剧齿轮磨损。传动齿运行噪音大、振动大,齿面磨损快。

1.2主轴承保护设置不科学导致烧瓦事故频发

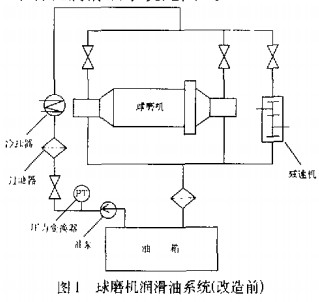

主轴承是对开式滑动轴承,轴瓦材质是巴氏合金。为保证球磨机的可靠润滑,设有低油压定值保护装置,压力冲量取自润滑油泵出几总门前的油路上(见图1)。根据设计,只有润滑油压≥0.1 MPa的定值时,方可启动球磨机;否则,保护闭锁,避免损坏土机。而实际运行中,由于多种原因润滑浦压经常低于保护定值而无法启动主机,值班人员就关小出r]阀门以节流提压,启动球磨机。如此,减少了土轴承和减速机的润滑油量,导致轴瓦烧损。据统计,机组运行7年间共发生烧瓦事故9起,平均烧瓦1.29台次/年。

1.3轴瓦温度测量不准,无超湍保护

主轴承体体两侧设有测温孔。采用插人式热电阻监测主轴承温度并远传至中央集控室多点巡回式数字显示仪。运行中,监控主轴承温度≤60℃,回油温度≤50'C。主轴承测温孔深216 mm,而热屯阻插入深度仅173 mm,尽管在测温孔内充盈润滑脂,但仍不能即时反映轴瓦钨金面的真实温度,多久出现表盘显示温度仅40℃,轴瓦已烧损的现象。为此,力u人润滑油流量,义引起轴瓦漏油,污染环境。因无超温报警,轴瓦一旦异常升温,不能及时提醒值班人员采取调控措施,导致烧瓦事故扩人。

1.4球磨机减速机轴承漏油

减速机采用承载能力强的人字齿圆柱齿轮,轴承采用渐油润滑,轴承端盖采用毡圈接触式密封结构。减速箱顶部设有87 mm高的呼吸器。运行中,具有较高线速度的齿轮剧烈搅甩润滑油,减速机内温度升高,空气膨胀,大量油雾从呼吸器逸小。端盖密封毡圈弹性恢复力差极易失效漏油,更换频繁(平均1周左右)。更换时须拆除电动机、减速机主动轴和从动轴联轴器,检修时间长,工作量大。

2、改进措施

2.1 传动齿采用全自动喷射润滑

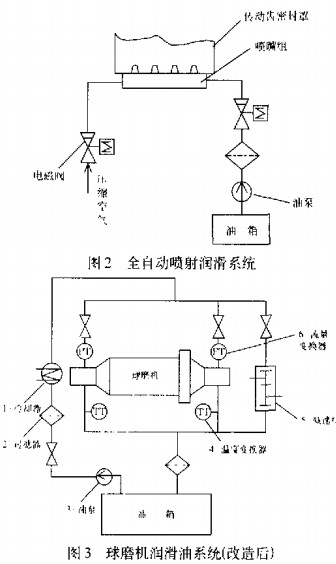

全自动喷射润滑装置由空气压缩机、润滑油泵、自动控制系统等组成(见图2)。喷射喷嘴安装在齿轮密封罩上并以-定的角度吹扫齿轮工作而。工作时,首先,高压气体(0.4~0.8 MPa)以一定的时问提前吹扣齿轮,吹除工作而的尘粒和磨屑,然后高压气体和润滑油混合形成的高压雾化浦喷向工作面,在齿而形成一定厚度的润滑油膜,停止供油后,压缩气体继续吹扫,以吹进齿根,均匀油膜。

2.2改进主轴承保护系统和测温装置

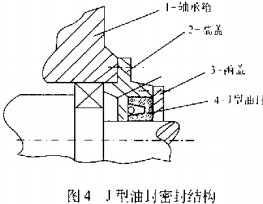

以流量保护取代低油压定值保护,利用可调式热电阻接触测量钨金面温度+并增设轴砭及其同油超温报警。改造后球磨机润滑汕系统见图3。安装在人瓦淋油器上的流量传感器直接监测大瓦入口油流,将涧滑油流量转变为脉宽不同的脉冲信号。同低油压定值保护相比+具有以下优点:①信号显示灵敏直观,便于监控和和调节;②脉冲信号抗干扰能力强,准确可靠;③设有低流量、超温报警和低流量停磨保护。

2.3改进减速机密封结构并采用J型橡胶油封

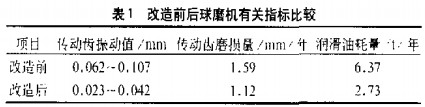

(1)改进端盖密封函,采用剖分式对开涵盖,并以J型骨架橡胶油封取代毛毡密封(见图4)。在转轴上预装1~2只备用油封,如此仅用0.5 h即能更换完油封,大大缩短了检修时间,降低了工作量。

(2)适当加长呼吸器,在管内布置迷官式滤网,以吸附油雾并保持呼吸器畅通。

2.4 加强润滑油质监测,适时采用小同粘度的润滑油

(1)随着运行时问的延K,润滑油中的杂质和水分含量将逐渐增加,这将降低润滑效果甚至损坏设备。运行中,加强油质监督,及时滤除油中杂质和水分,保证润滑效果;利用机组人小修机会,根据油质理化指标,对润滑油进行再牛处理循环利用,以降低消耗。

(2)根据监测,冬夏季节球磨机润滑油温度相差18~23℃,考虑到润滑油的粘温特性,在冬春季节采用68号涮滑油,而在夏秋季节改用100号润滑油,以增强润滑冷却效果。

3、改造效果

3.1 降低传动齿磨损,延长使用寿命

全自动喷射润滑机能够洁净齿面,采用抗压性能极强的680号齿轮油,改善润滑,提高齿而抗磨性,降低机械振动和噪音,延长齿轮工作寿命40%。以上。改造前后有关参数对比见表1。

3.2改善设备润滑效果,提高设备可靠性

调整润滑油流量,使球磨机处于最佳润滑状态,消除主轴承漏油,杜绝因欠流和断流引起的烧瓦事故,降低设备事故率。改造前后球磨机故障统计见表2。

由表1和表2可见,改造后延长了传动齿使用寿命,消除了设备漏油,人幅度降低了油耗和维修费;此外,减轻了检修人员的维护工作量,减少了锅炉故障燃油,增加,上网电量,具有可观的间接效益。

三门峡富通新能源销售球磨机、雷蒙磨、雷蒙磨粉机、雷蒙磨配件等机械设备。