该复合材料轴承应用于各式球磨机用作支撑滑动轴承,取代传统的乌金瓦。产品的主要特点是:

●摩擦系数小,有效降低轴瓦运行损耗,具有明显的节能效果;

●具有极佳的耐磨损性能,使用寿命长;

●承载能力比巴氏合金轴瓦提高20%以上;

●有优异的抗咬合性能,不损伤轴;

●有优异的自润滑性能,取消高压油顶起仍可安全启停机,简化操作程序:

●有很好的顺应性和独特的自调性能,安装、检修不需刮研瓦面,缩短安装检修周期;

●适应油润滑、脂润滑、水润滑和油水混合润滑;

●材料中不含有重金属铅,具有环保特性;

●节约大量稀有金属锡,具有资源节约特性。

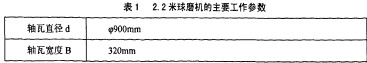

复合材料轴瓦最初只应用于水力发电机组,随着产品的材料和工艺创新,又扩展应用到巨型立式水泵电机和立式辊磨机、球磨机等领域。经过近二十年来的应用,产品在国内各大中小水电站装机上千台,在立式辊磨机上装机2000多台,提高了水电机组和立式辊磨机运行的安全可靠性。随着产品应用范围的不断扩大,实际运行经验的不断积累,人们对复合材料轴瓦的研究兴趣已由原来的高可靠性转移到更多的乌金瓦所不能替代的其他优点,比如节能特点和环保特点等。本文针对Ø2.2mX7m球磨机复合材料轴瓦在液体润滑条件下相对于乌金瓦的节能机理和效果做如下计算分析和探讨。

1、节能机理

在摩擦表面之间维持一定厚度的润滑油膜,使相对运动的两摩擦表面完全隔开,这种轴承称为液体摩擦轴承。依靠摩擦表面间的相对运动速度和油的粘性而在油膜中自动产生压力场,并以此油膜压力平衡外载荷,从而保持一定油膜厚度的轴承称为液体动压轴承。描述润滑油膜压强规律的数学表达式称为雷诺方程。两相对运动表面间要建立动压而且保持连续油膜的条件是: (1)相对运动的两表面间必须形成收敛的楔形间隙:(2)被油膜分开的表面必须有一定的相对运动速度,其运动方向必须使润滑油由大口流进,从小口流出; (3)润滑油必须有一定黏度,供油要充分。

但实际上球磨机支撑轴承的运行工况是介于流体动压润滑和边界润滑之间的状态,造成这种状态的原因主要是相对运动速度低,接近临界速度,处于非完全液体摩擦状态。还有就是轴承使用中有冲击、振动等不均匀载荷存在,工作条件处于流体动压润滑和边界润滑两种交变状态。所以对运行效果的分析分完全流体动压润滑和非完全流体动压润滑两种情况。

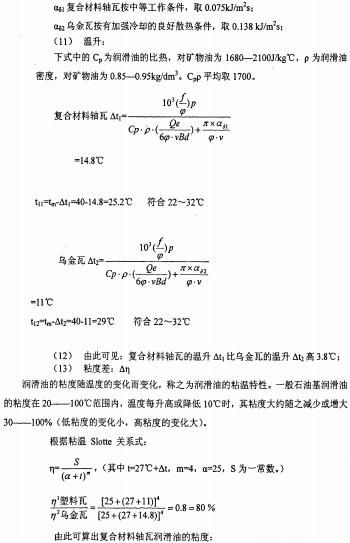

复合材料轴瓦功耗:

N=f F.π.D.n=2.15kw

节约了0.43kW

结论,实验结果表明复合材料轴瓦功耗比乌金瓦降低16.7%

(16)分析

复合材料轴瓦相对乌金瓦的特点也在于复合材料轴瓦的导热性相对较低,热导率为0.71Wf MK,而乌金瓦(以ZSriSbIICrj6为例)的热导率为33.49W/MK,同样运行条件下由于复合材料轴瓦的热导率比乌金瓦小40多倍,由此造成油膜的温升高3.8℃,引起润滑油粘度的下降,降低了摩擦系数。但复合材料轴瓦相对于巴氏合金瓦耐温高、不产生粘着磨损和高耐磨的性能,使轴承在不影响磨损性能的情况下的功耗降低。

1.2非完全流体动压润滑条件下的功耗:

相对运行速度较低,润滑不充分等不足以产生完全的承载油膜,这样的轴承为非完全流体动压润滑轴承。造成这种状态的原因主要是相对运动速度低,接近临界速度,或者动压轴承在启动和停车时,处于非液体摩擦状态。还有就是轴承使用中有冲击、振动等不均匀载荷存在。这类轴承的摩擦磨损性能与轴承材料、轴颈材料以及粗糙度等条件有关。

复合材料轴瓦表面的主体材料聚四氟乙烯塑料,它是当今固体材料中摩擦系数最低的,甚至在0.04以下,这种特性使其成为自润滑轴承的理想材料。另外,聚四氟乙烯具有分子转移性,即在与对磨偶件接触滑动时会马上在偶件上形成一层极薄的转移膜,使塑料和金属之间的摩擦变成塑料和塑料之间的摩擦。转移膜不但降低了摩擦系数,同时会填补偶件间的微观不平,当转移膜破坏时还会自动补充。弹性金属塑料轴承的减摩特性使其运行的轴承功耗大大降低。

按摩擦系数上限进行功耗计算:乌金瓦功耗:

N=0.0176x435 Xl03XπX0.9X21—60=7.6kW

复合材料轴瓦功耗:

N=0.012 x435 Xl03 xnx0.9x21- 60=5.2kW

节能32%

结论,在非完全流体动压润滑情况下金属塑料轴瓦具有比乌金瓦更低的摩擦系数功耗比乌金瓦降低32%

1.3节能分析:

球磨机运转时所需功率,其中一部分用于提升研磨体和物料到一定高度,并使之具有一定速度抛射出去。按抛物线轨迹下落,进行冲击击碎物料;另一小部分则是克服机械摩擦阻力,包括球磨机中空轴在主轴承中的摩擦、转动装置中的摩擦,其总效率A为70~90%,取A=80%。

传动装置(减速机)的效率,对于国产减速器而言,取双极圆柱齿轮减速器的传动效率Ai=0.955。

则支承轴瓦的效率为:

A2= AA= 0098505-0,84

)55

轴承总摩擦功耗损失率为:

1-A2=1-0.84=0,16=16%

非完全流体动压润滑条件,功耗节约32%,则轴承总节能占总功率的百分比为:

32%x16%=5.1%

2、实际运行效果

2.1 2009年4月我们在大连市五岛集团公司水泥厂2.2米球磨机上采用FZB11高性能环保节能型复合材料球磨机支撑轴承替代原巴氏合金瓦,4月8日装机。由于生产任务忙,检修时间短,无法对已磨损的空心轴进行修复,表面粗糙度和圆柱度非常差,在轴向上可见波浪形。在运行半年后我们将磨头和磨尾的轴承分别进行拆解观察,表面状况良好,重新安装使用,预计使用两年没有问题。通过使用,复合材料球磨机支撑轴承相对于原乌金瓦有如下特点:

a、节约电能:原乌金瓦在处理量为14T/h时运行电流为22A(额定电压10000V),而复合材料轴瓦处理量为14-18T/h时运行电流为21A,节电5%以上。节电效果和分析计算效果相吻合。

b、轴承顺应性好:在磨头空心轴非常粗糙的情况下,轴承表面未发现严重划伤,而且拆解观察轴颈比原来光滑,其原因是复合材料轴瓦具有分子转移性,填补了对磨偶件的凸凹不平。

c、寿命长:乌金瓦在此条件下一般不超过一年,从拆解观察情况看,轴承跑和良好,预计使用寿命两年以上。

d、安装方便:乌金瓦在安装时需要反复进行刮研,工作量很大,对维修工人的技术水平要求高。而复合材料轴瓦不需刮研直接安装使用,而且整个初次跑和试运行仅用了12个小时,然后便满负荷工作。

2.2 2010年3月在金刚集团肇东水泥有限公司2.2米球磨机上采用FZB11高性能节能环保型球磨机支撑轴承替代原巴氏合金瓦。也是检修时间短,无法对已磨损的空心轴进行修复,同时瓦体水套损坏,不能进行通水冷却。在此情况下运行到现在,瓦温一直稳定在36℃以内,节电效果非常明显,由原来的每吨水泥能耗21元降到现在的19元,节能10%。节电效果高于分析计算和室内试验结果。分析原因是实际工作中粗糙度和粉尘介入会导致磨粒磨损,而在这种工况条件下复合材料轴承相对于巴氏合金有更好的嵌入性和抗磨粒磨损性能,使能耗明显降低。

3、结论

3.1球磨机轴瓦的运行条件是介于流体动压润滑和边界润滑之间的状态。在完全流体润滑条件下弹性金属塑料轴承相对乌金瓦的导热性较低,复合材料轴瓦的热导率比乌金瓦小40多倍,同样运行条件下传热系数小于乌金瓦,由此造成油膜的温升高,引起润滑油粘度的下降,最终使轴承的功耗降低,但降低幅度很小。非完全流体动压润滑条件下,由于金属塑料轴瓦的摩擦系数小于乌金瓦,致使轴瓦的功耗降低,降低幅度为32%,占球磨机总功耗的5.1%左右。

3.2实际运行表明球磨机采用金属塑料轴瓦后相对于乌金瓦的功耗降低5%以上。运行效果更加验证了支撑轴承处于非完全液体摩擦状态。轴承使用中有冲击、振动等不均匀载荷存在,工作条件处于流体动压润滑和边界润滑两种交变状态。另外,实际运行当中由于有磨粒磨损存在,金属塑料轴瓦的异物镶嵌性好,功耗相对于计算分析和试验条件下比乌金瓦有更大幅度的降低。

3.3通过以上计算分析、试验分析和实际运行结果的分析,表明FZB11高性能节能环保型弹性金属塑料球磨机支撑轴承取代乌金瓦具有明显的节能效果。

3.4复合材料轴瓦材料当中不含有重金属铅,相对于乌金瓦又具有环保特点。复合材料球磨机支撑轴承取代百年传统的乌金瓦符合国家节能减排的基本国策。

3.5由于良好的顺应性,不损伤轴,在轴瓦改造时不需要对空心轴进行表面处理,缩短更换工期,安装维护方便。由于具有低摩擦和高耐磨的性能相对于乌金瓦有较高的使用寿命,是更新换代节能新产品。以我国年产10亿吨水泥计算,可降低能耗成本10~20亿元人民币,节能效果显著。

三门峡富通新能源销售球磨机、雷蒙磨、雷蒙磨粉机、雷蒙磨配件等。