我国林业废弃物和农业剩余物资源丰富,除做造纸、纺织、饲料等用途外,还有相当一部分可作为生物质固体能源用途,替代日益减少的煤、石油等不可再生的化石能源。我国生物质燃料固体成型技术的研究已有20多年的历史,20世纪90年代主要集中在螺旋挤压成型机上,这种成型方式存在着成型筒及成型进料螺旋磨损严重,寿命短、能耗大、生产率低等缺点。当前广泛采用的环模压辊挤压式颗粒成型技术有效地解决了能耗大、生产率低等问题,成为了发展的主流。但是,关键零件环模使用寿命短,造价高,成为制约颗粒成型技术发展瓶颈之一。本文中,对

颗粒机的关键零件环模进行受力分析,旨在为环模的优化设计提供理论依据。

1、环模压辊挤压式颗粒成型

环模与压辊部件工作时,环模由电机驱动作旋转运动,压辊在摩擦力的带动下绕固定的中心轴转动。粉碎干燥后具有一定粒度和含水率的木质原料在环模与压辊间形成的楔形空间受到挤压力,先后经历重新排列位置、塑性流变和弹塑性变形等复杂的变形过程。根据木质颗粒成型的过程来分,可分为3个区域:散料区、变形压紧区和挤压成形区。其成型过程见图1。

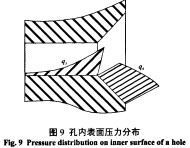

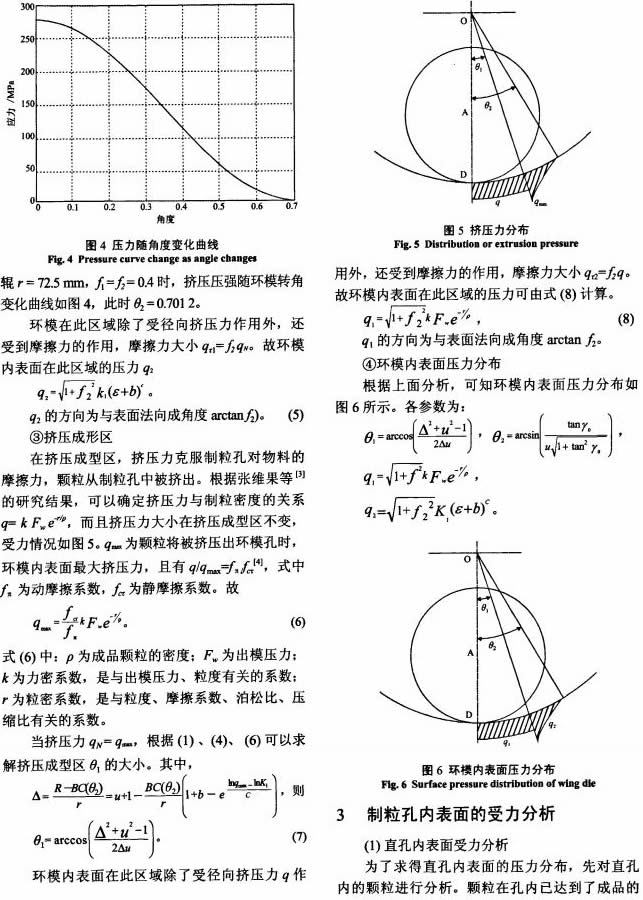

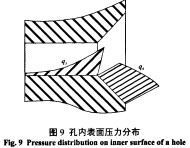

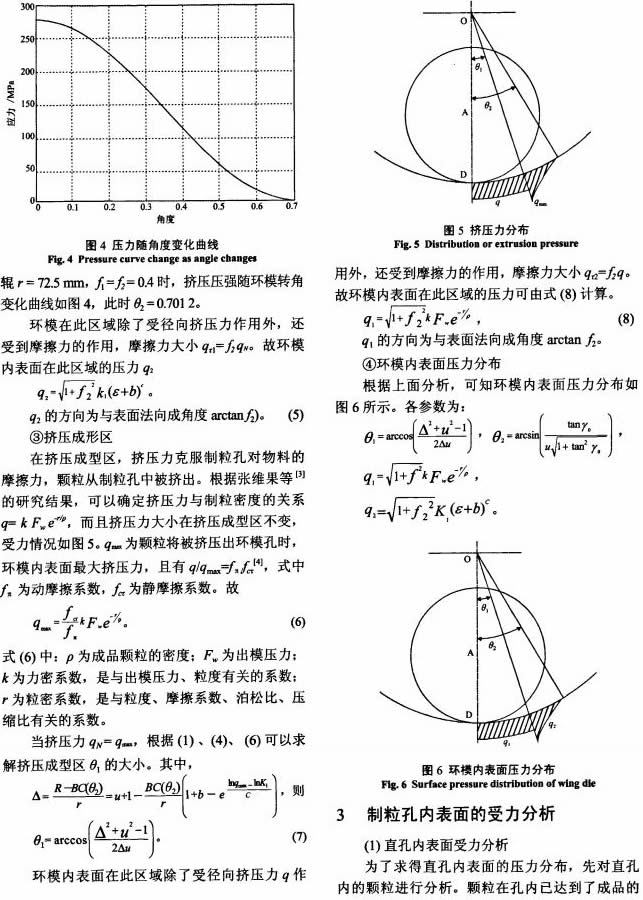

2、成型过程中环模内表面受力分析

在对环模内表面进行受力分析时,为了方便讨论,忽略环模上加强圈、模孔等的附作用, 而把它看成一个等截面厚壁圆环。

下一页

下一页

4、结论

(1)从式(3)可以看出,变形压紧区域的大小仅与两个摩擦系数和环模压辊的直径比有关。

(2)由式(18)可以看出制粒孔锥角必须小于2arctan(1/f),否则颗粒不能被挤压出制粒孔。

(3)从式(9)可以得知,压制尺寸规格相同而密度不同的颗粒,需要选择不同长径比的环模。

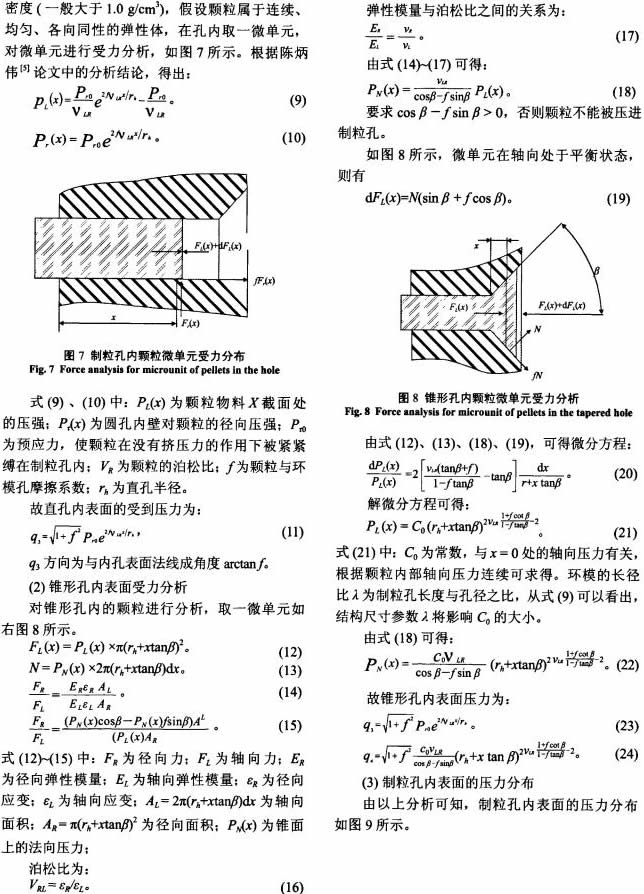

(4)从式(11)、(21)可以看出,制粒孔内的压力呈指数分布,而锥角斜面上的压力呈幂函数分布。

三门峡富通新能源生产销售颗粒机、

木屑颗粒机、饲料颗粒机、

秸秆压块机等机械设备。

下一页

下一页 下一页

下一页