颚式破碎机发展至今已有100余年的历史,随着社会经济的不断发展,破碎机已广泛运用于矿山、冶炼、建材、公路、铁路、水利等部门,充当着极为重要的角色。

目前国内外有许多公司生产多种系列不同型号的颚式破碎机。破碎机机架是整个破碎机零部件的安装基础。它在工作中承受很大的冲击载荷,它的机重占整机很大比例(对铸造机架为50%左右,对焊接机架为30%左右),而且加工制造工作量非常大,成本高,易破坏,而且机架的强度和刚度,对整机性能和主要零件寿命均有很大影响。如果使用不当或超负荷运转,很容易造成机架撕裂,大大缩短使用寿命。

国外从20世纪中后期便开始利用计算机仿真优化技术对颚式破碎机进行仿真优化分析,研制生产的破碎机整体性能较高。而我国颚式破碎机机架的设计基本上采用传统方法,即在破碎腔尺寸已定的情况下,通过类比法,按经验确定其前、后、侧壁的截面形状和结构尺寸。采用这种传统的方法,具有一定的盲目性,很难准确地设计出既经济又满足强度要求的机架。

近年来由于计算机的发展和计算仿真技术在工程领域的广泛应用,虽然已有不少破碎机生产企业采用仿真技术进行新产品的开发和研制。但总体性能仍然很难达到西方国家知名公司的产品。因此,我国许多有经济实力的矿山、冶炼、建材等企业,优先选购外国颚式破碎机。但由于引进设备时选型不够准确,加上使用过程中维护不到位等,造成进口设备过早损坏,给企业造成很大经济损失。

本研究针对某钼矿公司进口瑞典Sandvik公司生产的CJ411颚式破碎机在使用过程中机架开裂破坏问题,利用有限元计算分析软件ANSYS对机架进行数值模拟分析,找出破坏主要原因并进行修复改进。修复改进前后机架数值模拟分析对比表明提出的改进措施有效,修复效果良好。本研究不仅在设备再利用方面为企业节约了生产成本,也可为企业在引进设备的合理选型提供指导,更为我国颚式破碎机生产厂家在破碎机机架设计和改进方面提供参考。

1、机架破坏原因分析

1.1 CJ411颚式破碎机几何构造

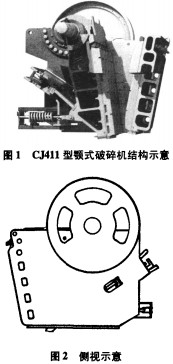

Sandvik颚式破碎机是一种易于调整破碎粒度尺寸、具有较深且对称的破碎腔的复摆式破碎机。机架由两块轧钢侧板、机架两端中空铸铁铸件和动颚组成。CJ411颚式破碎机整体几何构造如图1、图2和图3所示。

1.2CJ411颚式破碎机机架数值模拟

为详细分析CJ411颚式破碎机破坏原因,利用ANSYS软件对其机架进行数值模拟分析。由于缺少其原始设计详细几何参数,通过测绘的机架原型得到机架主要尺寸。考虑到机架的对称性,建模时建立一半模型。同时根据破碎时受力特点,且主要对象为机架,建模时省略惯性轮,并忽略轴承、破碎腔前后壁、动颚、定颚等部件的几何细节(如倒角、螺栓等)。有限元计算几何模型如图4所示。

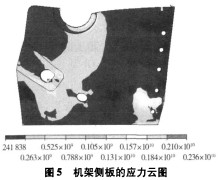

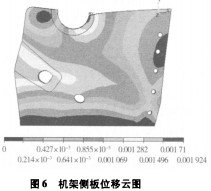

该钼业公司将CJ411颚式破碎机主要用于破碎钼矿石,因此通过对现场随机抽取的钼矿石制作试样并进行压缩破坏试验,测得抗压强度为40 MPa,作为施加载荷的主要依据。采用SOLID92单元进行自由网格划分,同时根据实际工作状态设定边界条件,建立有限元计算模型,进行静态数值模拟,计算主要结果如图5、图6所示。

1.3 CJ411颚式破碎机机架破坏原因分析

图7为Sandvik公司给出的侧板和横梁有限元分析预测应力图。从图5和图7对比可知,建立模型所得应力图与Sandvik公司给出的应力图吻合良好,说明本文建立计算模型正确,数据可靠。

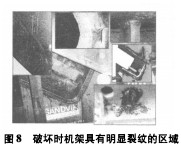

结合图5、图6、图7及实际破坏裂纹位置图8,同时考虑该破碎机的实际工作状况,分析得出导致机架破坏主要因素如下:

(1)工作时机架横梁与侧板焊接连接限制了横梁的小角度转动(图6),于是在机架横梁和侧板局部出现相对较高应力区域,同时在机架前端固定支座部位出现应力集中现象(图5)。这是导致机架破坏的内在因素。

(2)机架横梁和前壁是铸造构件,在铸件内部不可避免的会有气泡、杂质等缺陷存在,这就为微裂纹的产生创造了条件,一旦应力达到一定值缺陷就会演变为裂纹源,进而形成裂纹。

(3)调查发现,该机破坏前都是因为矿石中混杂有超硬物质(如铁块)而造成机器卡死,同时导致裂纹迅速扩展。这说明过载保护装置——连接板没有起到保护作用,因此在出现意外过载时受到严重破坏的只能是机架。

(4)资料表明,该机型适于破碎强度低于35MPa的矿石,而实际运行时破碎的钼矿石破坏强度实测值为40 MPa,且破碎粒度接近该机型设计上限。此外该公司为追求产量,实行设备不间断全天候运行,没有采用定期无故障主动停机检修的维护措施。长期超负荷运转也是机架破坏的很重要因素之一。

综合以上因素可知,机架破坏的主要原因是意外载荷促使破碎机处在高应力条件下铸造构件缺陷演化萌生裂纹,长期超负荷运转的高交变应力环境方便了裂纹快速增长,最终导致机架疲劳失效。

2、机架修复改进与有限元分析

2.1机架修复改进

由于进口设备价格昂贵,有必要对其进行修复,但起初采用在出现裂纹的区域进行焊接并加厚的措施,未能起到较好修复效果。修复后在不改变工况时仅运转一周便在焊缝附近产生新的快速扩展裂纹。

因此必须采用新的措施进行修复改进。根据分析,只有避免高应力区域和存在潜在缺陷的区域重合,才能消除引起机架疲劳破坏的裂纹产生,从而延长破碎机使用寿命。修复改进措施:将高应力区域的铸造构件用碳钢焊接件代替,既提高强度又减少潜在缺陷;横梁和机架的连接由铸件焊接改为螺栓连接,减轻工作中机架和横梁间的相互制约作用,降低结构内部附加应力。

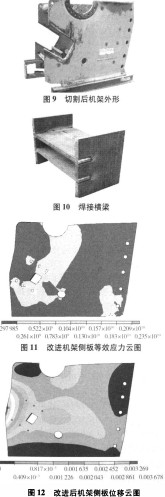

具体步骤是先将横梁从机架上割下来,然后用钢板将所挖机架部分用钢板补上,再将所焊接横梁与机架用螺栓连接起来,为了克服螺栓孔的应力集中,在打孔处增厚钢板,保证机架不会由于螺栓孔应力集中造成机架破坏。机架切除横梁后的构架如图9所示,图10为碳钢焊接横梁雏形。

2.2机架修复改进前后模拟对比分析

为预测修复改进效果,利用ANSYS有限元分析软件对改进后的机架进行有限元分析,可以得到机架侧板的位移云图和应力云图如图11,图12所示。

对比改进前后的应力、位移云图,可以清晰地看到在原机架出现裂纹的区域应力明显降低,但其它区域某些部位应力有所增加(譬如横梁),说明应力分布发生了改变,薄弱部位的应力降低,而强度较高部位应力上升,这也是我们希望的结果,既可充分利用材料,又能大大降低机架破坏的机率。

3、结论

通过对瑞典Sandvik公司生产的CJ411颚式破碎机进行有限元数值模拟分析,揭示了机架破坏的主要原因是意外载荷促使破碎机处在高应力条件下铸造构件缺陷演化萌生裂纹,长期超负荷运转的高交变应力环境方便了裂纹快速增长,最终导致机架疲劳失效。并以此为依据对机架进行了修复改进,在原工况下运行数月,未出现新的裂纹。可见,修复改进方法是切实有效的。

结合本研究结果,对合理有效使用破碎机提出如下几条建议:①应根据实际工况准确选型;②正常运行期间要确保自我保护装置切实有效;③加强设备维护,避免超负荷运转。只有这样才能使设备达到设计使用寿命,为公司创造更多效益。同时本研究结果也可为我国破碎机生产厂家和科研单位在机架设计和改进方面提供参考。

三门峡富通新能源销售颗粒机、颚式破碎机、破碎机、圆锥式破碎机等机械设备。