雷蒙磨又称悬辊式盘磨机,在我国引进及应用已有数十年历史,因其具有结构简单、性能稳定、适用范围广、操作方便、经久耐用等一系列优点,深受广大用户的欢迎。雷蒙磨通常属于初级加工设备,产品细度在100~500目之间,且分级精度较差,产品中含有许多较大颗粒,限制了其进一步的拓宽应用。近年来,国内一些高等院校和科研单位,对传统的雷蒙磨生产线进行了技术改造,重点主要集中在风送和分级系统方面,使其产品细度提高到600~800目,得到了广大用户的重视和好评。然而长期以来,我国传统雷蒙磨生产线很少有突破性的改进,虽然有的分级系统作过较大改进,但多半仍停留在分级机单机改造上,配套在主机系统上仍有诸多不足,特别是大颗粒粉体“跑粗”现象没有根除,未能在实质上将雷蒙磨升级换代改造成超细粉碎设备。

近年来我公司根据市场变化和用户需求,研制出一套高效节能、经久耐用、具有生产1250目以下超细粉体加工能力的BXRM系列新型雷蒙磨机生产系统,经用户实际生产使用,证实其具优越的技术性能和良好的经济效益。

1、国外发展水平

我们对日本、德国、美国等国生产厂家的雷蒙磨进行了考察,除少量老式机型还在加工普通粉体外,明显的发展是对其进行原理和结构上的改进,主要是配套了闭路超细分级系统,拓宽了其应用范围,通常可直接生产1250目以下的超细粉,如再配备更精细的超细分级设备,则可直接分离出2500目以下的超细粉。从其机理而言,与我公司开发的BXZM超细分级机组原理相似。

2、国内使用现状

目前,国内大部分雷蒙磨生产线的加工过程主要有四个环节:给料一粉碎一分级一收粉。而要达到生产超细粉的目的,其中的分级与收粉是核心环节,但原雷蒙磨生产系统普遍存在以下问题。

2.1 粉体分级粉体分级是传统雷蒙磨生产线的一个“瓶颈”环节,它通常采用一个类似风扇的分析器,其叶片少、窄,叶轮直径庞大且叶片间隙过宽,转速低,内外线速度不均匀,密封设计不好,漏灰环节多,造成分级效率差,外泄大颗粒较多。目前国内一些厂家采用增加叶片数量、搞双层结构和提高转速的方法,虽能提高一些分级精度,但作用不大,尤其是成品中大颗粒含量仍很高。另外,分级精度还与送风系统的风量和风压匹配有关。传统雷蒙磨的鼓风机是专为生产325目以下粉体而设计的,风量大,而风压低,这也影响分级的效果。

2.2收粉系统传统雷蒙磨的收粉系统采用旋风收尘器,这种单筒式旋风收尘器是为325目以下粉体设计的,用于微细粉收粉则效率很低,有的虽增加小旋风,二次收粉,但跑空的细粉量仍然较多,而且整条生产线处在正压下运行,粉尘外溢,工作条件差,造成环境污染和粉体损失。

3、改进措施

超细粉碎研究表明,超细产品细度不仅与超细粉碎的结果,而且也与分级的程度有关。粉碎是一个概率过程,其产物具有一定的粒度分布范围,将合格细度的产品取出或将不合格的大颗粒去除,是获得指定粉体产品的重要步骤。随着所需粉体细度的提高和产量的增加,分级技术的难度也越大。为改进传统雷蒙磨,我们首先确定设计目标,将改进后的新型超细雷蒙磨系统生产的细粉粒度范围确定在325~1250目,并采取了以下措施。

3.1 减小进料粒径 选用的颚式破碎机或调整减小原有颚式破碎机的颚板间隙,将雷蒙磨的进料粒径控制在15~20mm以下。

3.2改进分级系统 分级系统是超细雷蒙磨生产线的核心环节。国内许多科研单位、大专院校采用大型涡流叶轮分级机来取代原来的扇叶分析器,取得了一些成功的经验。

与雷蒙磨相匹配的分级机,须满足处理量大、分级范围广、结构简单、可靠耐用和易于控制等要求。经反复实验和改进,研制出的高效叶轮分级机,用于雷蒙磨生产线上,不仅满足了产量和细度要求,且无粉体颗粒“跑粗”现象,性能可靠,经久耐用,使用维修和控制都十分方便。我们的做法是:

1.在分级叶轮直径不变的情况下,尽量增加其叶片数,并减小叶片厚度。因叶片越多,叶轮每旋转一周,对通过叶片的粉体颗粒的撞击几率就越大,产生的离心力场也越大;而叶片越薄,则对通过叶轮的粉体气流阻力就越小。但叶片过密会增加分级机的功率消耗和压力损失,也影响正常分级效率。

2.合理的分级室结构也十分关键,这关系到分级室涡流力场以及影响到分级效率。分级室过小,则粉体在分级室内乱反射,使涡流力场混乱,影响正常分级;如分级室过大,则粉体颗粒经受不到离心力的充分作用,产生滑移而不能完全卷入涡流。在国内众多改进型的雷蒙磨分级系统中,粉碎腔与分级室相通,两者之间无阻隔约束装置,粗粉颗粒会随惯性溅入分级室,扰乱分级室中的力场,在分级室与分级轮之间造成反涡流影响,在分级叶轮外易产生“鱼钩”效应,降低分级效率,增大了分级阻力。我们用独特的约束圈装置,有效防止了在气流带动下飞溅的粉体大颗粒对分级室的涡流力场造成的不良影响,保证分级室正常分级力场均衡,提高分级效率及稳定性。

3.合理的密封结构,是杜绝大颗粒从叶轮端面“短路”进入分级轮内部污染成品的关键。若采用传统分级轮,其稳定性及强度有限,不仅限制了分级轮直径大小,同时分级叶片少而厚,间隙大;加上分级轮物料出口端面配合间隙大,相当一部分粗颗粒粉体从这一间隙“短路”直接进入产品中,造成产品细度“跑粗”。虽然有些分级机采用机械迷宫密封,阻止了相当部分的粗颗粒进入产品,但仍有部分粉体粗颗粒在气压径向夹带力的作用下,穿过迷宫间隙进入产品中,造成产品粒度分布“拖尾巴”,影响产品质量。我们设计的机械金属轮密封装置与机械迷宫配合,有效杜绝了粉体大颗粒“跑粗”的现象,现己申请专利。该装置的原理是:在分级叶轮作高速运转时,粉体颗粒要通过转子与出口之间的间隙时,被机械金属轮密封装置强行阻隔行进路线,增大了其通过阻力,该阻力远超过颗粒直接从分级叶片进入分级轮内部的流动阻力,迫使颗粒只能从分级叶片处通过,从而达到精确分级的目的;而机械金属轮下密封圈沿贫级叶片外缘布置,并与分级叶片成微小间隙配合,扩大了密封装置“屏蔽”颗粒“短路”的范围,进一步增大了颗粒“短路”的阻力,更有效地保证了颗粒分级的精度,提高了产品质量。

3.3 改进风送系统要获得良好的分级效果,除了分级机本身结构参数要合理外,还取决于通过分级机的风量与风压。普通雷蒙磨的鼓风量是与生产粗粉的指标相匹配的,其额定鼓风量很大,风压较小。而我们将超细雷蒙磨分级范围定位在325~1250目之间,工作条件有了很大变化,因此鼓风系统的参数必须重新设定。从叶轮分级机的风选原理可知,分级粒径与风量的平方根成正比,要获得小的分级粒径,就必须减少通过分级轮的风量。同时,由于采用离心分级机后,风道系统的阻力大幅增加,要克服它的阻力,主鼓风机必须要有很高的风压。因此,在保证输料量的前提下,鼓风机的额定风量应大幅度降低,而风压则应大幅度提高,以便克服引入高速离心叶轮分级机后所增加的阻力。具体措施是:

1.选用高风压、小风量的鼓风机,其风量比普通雷蒙磨的小了近一半,而风压则高了二倍多。这种参数的选择,不但有利于高目数超细粉的输送与分级,而且对生产象400目、325目粗粉,在风量降低一半的情况下,产量不仅没有降低,反而有所增加,并且粉体中的大颗粒明显减少。

2.送风管道的布局必须短捷,且要圆滑过度,切忌拐直弯,并且要绝对避免管道的水平布置,因为直弯会增大风道的阻力,同时直弯和水平管道易沉积粉尘,会造成成品污染。另外,还须将原送风管道的截面直径减小1/5~1/4,以满足小风量、高风压的送风要求。

3.4 改进粉体捕收系统根据产品细度的变化,用小直径、小锥度多筒组合式旋风收尘器来代替原雷蒙磨系统的大直径、大锥度单筒旋风收尘器,因为旋风收尘器的细粉收尘效率与旋风筒的直径和锥度有关。要提高细粉收尘效率,就必须减小旋风简直径,然而其处理能力也随之下降,所以应采用多筒组合式旋风收尘器来满足收粉能力。目前,国内大多数改进型超细雷蒙磨生产线都采用此种收尘器来提高生产效率。

由于旋风收尘器的主要参数是收尘效率和压力损失,因此,提高收尘效率和降低阻力以减少压力损失,是国内外旋风收尘器研究的两个主要方面。但现有的旋风收尘器的阻力都比较大(一般都在1000Pa以上),风机的能耗也较高,不便于旋风收尘器的多级串联使用。特别是小直径、小锥度旋风收尘器,阻力更大,增加了鼓风机的能耗和压力损失,收尘效率只能达到85%~90%。为克服原有小直径、小锥度旋风收尘器的不足,经过研究实践,设计出一种旋风器的高效消阻杆状装置,加装在超细雷蒙磨的旋风收尘器上,在保持原有收尘效率的前提下,减少阻力20%以上,减少了电能的消耗。同时有利于多级旋风器的串联,使收尘效率提高到95%以上。另外,我们还采用反吹风布袋除尘器来收取3%~5%的超细余粉,不但提高了高目数粉体产量,而且防止了粉尘外溢,保持了环境清洁。

4、超细雷蒙磨分级机的使用实践

4.1 背景情况 广西桂林市平乐县是广西方解石矿粉大型生产基地,恒兴方解石有限公司为该县重点企业,主要加工设备有5台4R3216型雷蒙磨,年加工能力可达5万t。为满足市场对800目以上重钙微细粉日益增长的需求,该厂拟对3台4R3216型雷蒙磨进行超细粉碎生产线改造。经多方考察论证,最后决定采用我公司的改造方案,并由我公司提供为雷蒙磨配套的BXRM-400型分级机系统,以生产800~1250目超细重钙微细粉。

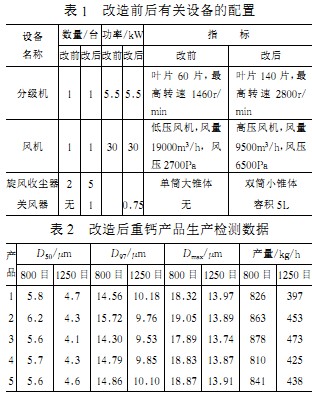

4.2 改造前后有关设备的配置见表1。

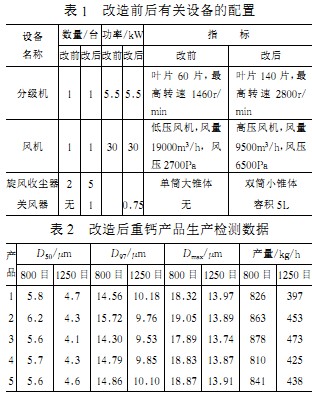

4.3改造后产品生产考核数据在改造完成后,经连续一年对生产进行跟踪观察,产品抽样检测数据完全达标,且稳定生产至今,创造了可观的经济效益。重钙微细粉产品生产检测数据,见表2。

4.4使用情况分析

4.4.1 进料粒度的影响:进料粒度越细,微细重钙粉的产量就越高。在加工重钙微细粉时,进料粒度最大不宜超过15mm。在对恒兴公司雷蒙磨进行改造时,进料粒度为10mm左右时,800目微细粉产品产量平均要比进料粒度为15mm左右时的产量高近10%,即可达850kg/h以上,而比进料粒度在25mm左右时的产量高近20%。由此可见,尽量降低进料粒度,是提高微细粉产量的一个重要的条件。当然,也不能盲目追求尽可能小的进料粒度,这会影响粗碎工序的工作效率,反而会由此影响到最终产品的产量。考虑到粗碎破碎机的配合效率,进料粒度控制在10~15mm左右即可。

4.4.2风机及风道的影响:采用同功率的9-19型高压离心鼓风机替换原4-72型低压离心鼓风机,风量降低一半,而风压则增加近两倍。由于分级机转速增大,对风量需求就相对减小,而风道阻力相对增大,故采用高压离心鼓风机,既保证了风量,又保证

了风压的要求。

4.4.3关风器的影响:恒兴公司原雷蒙磨生产线是在大旋风收尘器锥口下,产品直接由管道接往成品料仓。由于采用了高压离心鼓风机,风压增加数倍,如产品仍采用管道直接接往成品料仓,就会因漏风量的增大使风压降低而造成出粉量减少,导致产量降低。故采用关风器锁风卸料,将漏风量降低到3%以下,使整个粉体输送系统始终在稳定的负压状态下运行,保证了合格粉体的正常卸料,又不会循环进入风机进风口。

5、结语

在不改变雷蒙磨生产线原系统功率、不对磨辊和磨环的高径比等主机系统部件改造的前提下,直接配套使用新型分级机系统,并采取配置高压风机、小直径、小锥度多筒组合式旋风收尘器和关风器等相应措施,既不影响原有325目粗粉的生产效率,又可直接连续生产800~1250目微粉,并可在325~1250目之间不停机任意调节所需产品细度,工艺操作简单方便,效果良好。

三门峡富通新能源销售雷蒙磨、球磨机、颗粒机、秸秆压块机等机械设备。