0、引言

篦冷机属于水泥厂熟料烧成系统的重要主机设备,它担负着对高温红热熟料(1 400℃左右)进行冷却、热回收、输送、破碎等多重功能。

其中冷却意味着在篦冷机长度方向上的温度场呈现递减的温度梯度,即篦冷机入料端的熟料温度最高,随着篦床下鼓入的冷却风与高温红热熟料进行充分地气固热交换,到篦冷机出料端的熟料温度已降至最低(65℃+环境温度),因此在不同的温度段篦板受到氧化腐蚀的情况就不相同,篦板和侧板应选用不同的耐热钢材料。

热回收意味着篦冷机的冷却风与高温红热熟料进行充分地气固热交换后形成的热风,一部分作为二、三次风分别人窑和分解炉,其余部分用于煤磨烘干和余热发电,能显著降低熟料烧成系统的能耗。

输送意味着篦冷机要将熟料从入料端送至出料端,篦板和侧板会受到熟料相对运动时的切削磨损和刮伤,因此选用篦板和侧板的材料时应充分考虑耐磨性。

破碎意味着篦冷机的熟料破碎机要将大块熟料破碎成规定的出料粒度(一般要求<25 mm),锤头会受到严重磨损和强烈冲击,冷却后的熟料硬度较高,因此锤头应选用高韧性耐磨材料。另外,破碎后的

熟料颗粒具有较高的能量,会对周边的壳体和栅条装置产生冲击磨损,这些部位也应选用抗冲击的耐磨材料。

面对磨损存在的事实,设计开发人员一般从两方面人手:一是认真选用耐磨材料;二是在结构设计中采用创新性的抗磨措施。本文就这两方面作一个简要介绍和分析。

1、篦冷机耐磨材料的选用

1.1蓖板和侧板材料的选用

1.1.1高温段蓖板和侧板材料的选用

在篦冷机人料端的熟料温度最高(1 400℃左右),它对篦板和侧板的高温氧化腐蚀最为严重,因此选择篦板和侧板材料的要求最高。另外,该处篦床不同的结构形式,对篦板和侧板材质的要求也不相同。

根据篦冷机入料端的工况条件和磨损失效机理,该处的篦板和侧板应选用抗氧化性能好、耐热温度高,并具有较好抗磨性能的耐热钢。根据合金元素及碳在钢中的影响和作用,我们知道:Ni元素是奥氏体形成元素,与Cr配合作用好,抗氧化性也好;C元素含量在上限,有利于抗磨和耐热,但是不利于抗氧化,因此耐热钢的含碳量应尽量控制在中线附近,一般为0,25%~0,400/0左右。综合上述因素,根据我国耐热钢铸件标准(GB/T8492-1987),我们推荐在篦冷机高温段(熟料温度为l 400~700℃左右)的篦板和侧板选择ZG35Cr26N112耐热钢。这种耐热钢最高使用温度为1 100℃,高温强度高,抗氧化性能和抗磨性能良好。也可以选用含碳量略高的ZG40Cr25Ni20耐热钢,其最高使用温度为1 150℃,具有较高的蠕变强度和持久强度,抗高温气体腐蚀能力强,抗磨性能良好,但是成本较高。

篦冷机入料端不同的篦床结构,对篦板和侧板材质的要求也不尽相同。例如,第一、二代篦冷机和少数单位设计的第三代篦冷机,入料端的第一排篦板为活动篦板,窑卸落的熟料很快被活动篦板推走,没有生根的基础,不会形成雪人。其缺点是,从窑卸落的高温红热熟料直接冲刷在篦板上,使篦板产生高温氧化剥落,磨损也特别严重,即使选用ZG40Cr25Ni20耐热钢,其使用寿命也只有3~6个月。难免需要频繁更换高温段的篦板,大大降低了篦冷机的运转率(≤80%),成本增加较多。

1.1.2中温段篦板和侧板材料的选用

在篦冷机的中温段,熟料已得到显著地降温,熟料温度变为700—400℃左右。熟料的高温氧化腐蚀能力已经明显降低,加之厚料层控制技术的运用,能有效地保护篦板。由于料层较厚,在最底层紧挨篦板的熟料得到了充分地冷却,防止了上层高温熟料对篦板的热磨损和热腐蚀,有利于延长篦板的使用寿命。在篦冷机中温段的篦板和侧板材料可以选用ZG30Cr26Ni5耐热钢,其最高使用温度为1 050℃,具有较好的高温强度,抗氧化性能较好,抗磨性能良好,承载使用温度可达650℃。或者选用ZG35Cr24N17SiN耐热钢,最高使用温度为1100℃,高温强度高,抗氧化性能好,但是成本较高,一般不推荐使用。

1.1.3低温段篦板和侧板材料的选用

在篦冷机的低温段,熟料温度已经降至最低,一般为400~110℃左右。这时,熟料的硬度已经达到最高,篦板和侧板选材时,主要考虑其耐磨性能,并具有一定的抗氧化能力。我们推荐选用ZG40Cr9S12或ZG30Cr18Mn12Si2N.也可以选用ZG30Cr26Ni5耐热钢,成本略高一些。

1.2破碎机锤头材料的选用

篦冷机熟料破碎机的工作原理是利用高速旋转锤头的动能,将大块熟料进行冲击破碎,同时将熟料向反击方向高速抛射,使落入机体下方的熟料被锤头和栅条板剪切挤压,符合要求的颗粒从栅条板的篦缝中排出。

破碎机锤头的磨损机理较为复杂,锤头的磨损与锤头本身的材质、质量等密切相关,还与破碎物料性质(进出物料粒度、硬度)、工况条件密不可分。此处不作详细探讨,只对熟料破碎时锤头的磨损机理作一个简要分析。

由于冷却后的熟料硬度较高,当熟料与高速旋转的锤头产生正面猛烈撞击时,熟料的锥角会压入锤面,在锤面上形成撞击坑,大块熟料的冲击力转化为对锤面的压应力,对锤头产生撞击凿削磨料磨损。当熟料以一定的角度与高速旋转的锤头产生撞击时,撞击力分解为垂直锤面的法向压应力和平行锤面的切向应力。其中法向压应力在锤面上形成撞击坑,切向应力对锤头表面产生切削,形成一道道切削沟槽,对锤头形成切削冲刷磨损。综上所述,锤头的磨损失效机理是撞击凿削磨料磨损和切削冲刷磨损,因此锤头应选用高韧性耐磨材料。

高锰钢具有良好的塑性和韧性,受到强烈冲击后会产生加工硬化,增加了变形抗力,其耐磨性又较好,是熟料破碎机锤头的首选材料,特别适合大中型破碎机50 kg以上的锤头。一般熟料破碎机锤头的重量为63.5—65 kg左右,最大熟料粒度在400 mm~600 mm,受冲击力大,高锰钢的加工硬化特性能得到充分发挥。根据我国高锰钢铸件标准(GB/T5680-1998)…,我们推荐选用ZGMn13-2或ZGMn13-3高锰钢作为熟料破碎机的锤头和衬板材料。铸件必须经过水韧处理,其显微组织应为单一奥氏体,力学性能应符合国标中的规定。水韧处理后,高锰钢的性能才能得到充分发挥,才具有高的抗拉强度,塑性、韧性和无磁性,使用中受到剧烈冲击和强大压力变形时,表面产生加工硬化,并有马氏体形成,从而形成高的耐磨表面层,而内层仍然保持优良的韧性,即使零件磨损到很薄,仍能承受较大的冲击负荷。

1.3蓖冷机其它部位耐磨材料的选用

在篦冷机破碎熟料时,部分熟料颗粒向反击方向高速抛射,猛烈撞击上壳体,形成撞击坑,产生撞击凿削磨料磨损。为了防止熟料颗粒在篦床上抛射过远,造成多次重复冷却,一般在熟料破碎机前方设置多排链幕来阻挡。在熟料颗粒的打击区域,设置防冲击衬板,材料一般为16Mn的优质碳素结构钢,或用ZGMn13-1。

在篦冷机支撑装置中的托轮和轮轨,亦属于易磨损件。托轮和轮轨之间属于单纯受压应力,要求耐磨。一般推荐选用ZG310-570铸造碳钢件,加工好后进行表面淬火处理,淬硬深度为5 mm—8 mm,硬度达到HRC50左右。

1.4第四代冷却机特有部件耐磨材料的选用

第四代冷却机无论是新型推动棒式高效冷却机还是成都院的新型S篦冷机,前者的推动棒和密封罩,后者的刮板及密封罩,都暴露在熟料中。推动棒、刮板和密封罩的迎料面都选用了可以进行硬质表面处理的耐磨材料。另外新型S篦冷机上配置的辊式破碎机的辊子也是如此。

2、篦冷机上采用的抗磨措施

在篦冷机的研制中,技术人员很重视磨损问题,一是尽量减少部件之间的相对运动,二是充分利用熟料自保护层的作用。

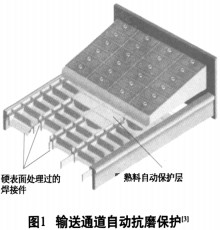

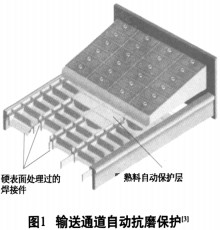

国内外绝大多数单位设计的第三代篦冷机或第四代篦冷机入料端的前几排篦板均设计成一定倾斜角度的固定篦床。由于熟料具有一定的休止角度,使得固定篦床上的篦板与流动的红热熟料层之间形成了一层静止的冷熟料层,即输送通道自动抗磨保护层(图1),又简称为熟料自保护层,摩擦发生在熟料层之间。静止的冷熟料层对篦板起到隔热保护层的作用,随着红热熟料层滑过这层静止冷熟料层,防止了篦板的热磨损和过热荷载,大大提高了篦板的使用寿命,减少了热端篦床的机械故障率,显著提高了篦冷机的运转率(≥95%)。即使选用ZG30Cr26Ni5耐热钢,其使用寿命也可达到I5个月左右。选用ZG35Cr26Ni12耐热钢,其使用寿命可达到24个月以上。

新型S篦冷机的S型低阻力无漏料固定篦板采取的特殊设计,确保形成熟料自保护层。由于篦板与接触篦板的物料层无相对滑动,篦板基本没有磨损。

3、结束语

总之,根据不同的工况条件,合理选用篦冷机的耐热耐磨材料与抗磨措施,做到有的放矢,就能够有效地提高篦冷机的运转率,为企业节约大量成本,取得可观的经济效益。

三门峡富通新能源销售破碎机、颚式破碎机、颗粒机等机械设备。