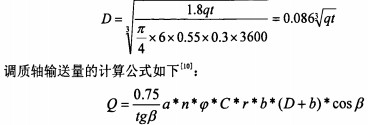

2.7.3调质简直径

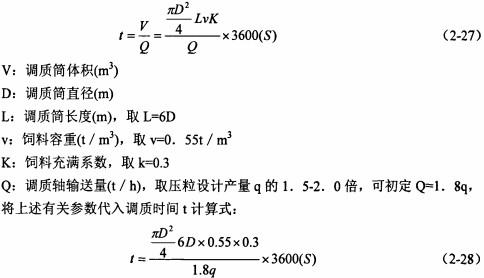

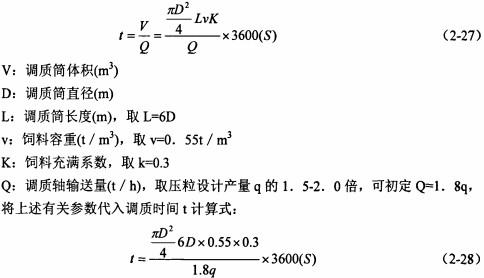

调质时间:

其中:

a:叶片宽度

p:叶片安装角

r:物料容积

n:叶片轴转速

:充满系数

C:调质修正系数

b:叶片宽度

D:叶片轴直径

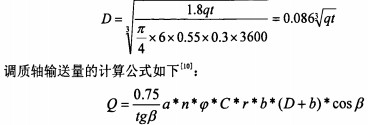

很显然,对于一台选定产量q的

颗粒机来说,调质时间t对D影响很大,为了便于设计,一般取t=15秒。

2.7.4调质轴转速

物料进入压粒室前的蒸汽调质工艺使物料熟化、消毒,以使制粒品质更好。物料调质的质量与调质简直径及调质轴转速有关。要设计合理的调质简直径及调质轴转速,需从调质时间t考虑,除了加蒸汽满足要求外,调质时间长短就很重要了。传统颗粒机调质时间为9-20秒,现在新的理论提出20-60秒,特别加工水产饲料时,调质时间就更长些。

调质轴主要由轴头不锈钢管和叶片组成,叶片的形式有许多种,都是为了增强饲料与蒸汽的搅拌效果。调质轴转速高低对搅拌效果影响很大,速度太高,物料熟化时间短,还没有完全糊化就被送进压粒,饲料品质不理想,反之调质时间过长,损失过多维生素,流动性差,含水率偏高,影响压粒性能和冷却效果。调质轴转速受许多因素影响,不能直接用公式推导计算,一般取l00-300r/min范围,若配有变频器,使调质轴转速可变,根据不同饲料所需调质时间不同而改变调质轴转带,使饲料熟化效果达到最佳状态。另外,生产水产料的颗粒机配有2或3个调质筒,目的也是为了延长调质时间,使物料充分熟化,适合水产养殖的特殊要求。

2.8喂料

螺旋输送机

装在颗粒机顶端的喂料螺旋输送机是用来根据压粒产量大小调节物料输送量的。所以设计该输送机要可变速,办法两种:采用带减速器的电磁调速片机驱动或减速电机由变频器控制,前者技术难度不大,成本低,而后者结构紧凑,而成本高。螺旋轴叶片有的采用全叶片变距结构,有的采用单叶片安装结构,前者送料时有脉冲性,对压粒有一定影响,但残留量少,而后者刚好相反,同全螺旋叶片结构时它的轴转速比前者高。目前许多颗粒机绝大多数采用全螺旋叶片变距螺旋轴结构,在该轴出料口处焊上4个单叶片拨料就可以减少物料的脉冲性,输送量准确是这种结构螺旋轴的一大优点。

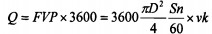

全螺旋叶片输送机的输送量Q计算:

式中,S:螺距(m)

D:螺旋直径(m)

n:螺旋轴转速(r/min)

v:饲料容重,v=0. 55t/m3

k:充满系数,一般取k=0. 8-0. 95

2.9蒸汽

使用蒸汽制粒,能有效地提高颗粒机产量,改善颗粒品质。蒸汽是调质时水分添加的来源,也是饲料中淀粉糊化的热源。在调质过程中添加一定量的蒸汽,既可杀灭饲料中的一部分细菌,又可以稀释饲料中的天然粘结剂,使物料中的每一微粒外部形成一层很薄的含水层,利于物料糊化,便于制粒。若蒸汽量小了,颗粒机产量低,压模、压辊磨损快,产品表面粗糙,粉化率高;若蒸汽量过大则会导致颗粒机堵塞,影响生产率,打通模孔时易损伤模孔内壁,影响颗粒饲料的加工质量。

蒸汽是由锅炉在给定的压力下产生,并以饱和蒸汽状态提供。

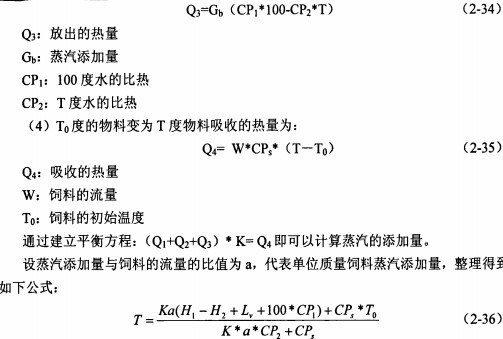

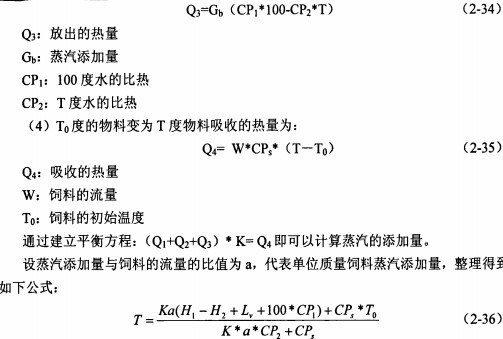

蒸汽压力、蒸汽添加量、物料温度的相关计算如下:

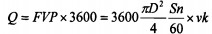

(1)压力为Pl的蒸汽,降至压力为lKg/crri3、温度为100度的水蒸汽放出的热量为:

q=Gb(Hl-H2) (2-32)

q:放出的热量

Gb:蒸汽添加量

H1:压力为P1的蒸汽的焓

H2:压力为lKg/cm3的蒸汽的焓

(2) 100度的水蒸汽变为100度水放出的热量为:

Q2=GbLv (2-33)

Q2:放出的热量

Gb:蒸汽添加量

Lv:单位蒸汽汽化潜能

(3) 100度的水变为T度水放出的热量为:

饱和蒸汽从锅炉房流向颗粒机的过程中,会损失部分能量,并形成冷凝水。在设计合理的系统中,通过分汽缸和疏水器的作用,将冷凝水和悬浮物在进入颗粒机调质器前收集起来,再流回锅炉或直接排放到外界。管道越长,损失的能量越多,形成的冷凝水也就越多,而冷凝水越多就越难以除尽,从而降低了蒸汽质量。比较合理的蒸汽系统设计见图1.7。其中进汽管径不小于1.5英寸,汽水分离器与颗粒机相距3米左右,不宜太远。蒸汽的压力和流量通过调节汽水分离器后的各个进气截止阀来实现。进汽管径不宜过细,否则因为流量不足不能满足生产需要。一般来说,每小时产量5吨时进汽管径不小于1.5英寸,每小时产量10吨时进汽管径不小于2英寸。

2.10本章小结

本章的主要工作如下:

(1)建立了物料高度与生产率的计算公式;

(2)对环模、压辊的结构进行了分析,对相关结构参数进行了计算,并分析了环模转速、环模与压辊结构参数对生产效率、加工质量的影响,明确了在第四章将进行相关试验研究;

(3)对调质简直径、调质轴转速、料螺旋输送机喂料量以及蒸汽用量进行了分析计算,并对相关的结构进行了分析;

(4)对环模颗粒机传动方式进行了分析,并针对双级传动同步控制问题从电气、机械两方面提出了相应的解决方案。

三门峡富通新能源销售颗粒机、

秸秆压块机、饲料颗粒机、木屑颗粒机等生物质燃料饲料成型机械设备,同时我们还有大量的生物质颗粒燃料出售。