2.1锅炉概况

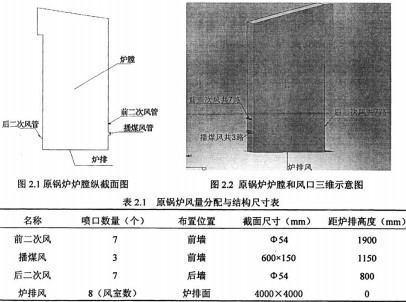

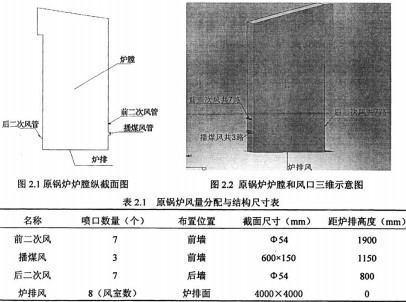

本课题主要的研究对象是某电厂2#机组35t/h锅炉,该锅炉是无锡锅炉厂生产的中温中压锅炉机组,原设计燃用淮南大通烟煤,抛煤机倒转链条炉排燃煤锅炉,配6MW发电机组。锅炉炉膛尺寸约为4x4x8米,炉膛四周布置光管水冷壁。原锅炉有三股风量:炉排风、播煤风和二次风,锅炉原基本设计参数见附录A、锅炉原结构参数见附录B、锅炉受热面换热参数见附录C。锅炉原炉膛和风口如图2.1和2.2所示,喷口数量和尺寸参数见表2.1。

原设计锅炉由于使用抛煤机燃烧方式,较好地适应了当地的劣质煤的燃烧特点,但是由于抛煤机的一些固有燃烧特点,比如燃烧效率对煤的粒度分布极其敏感,实际煤种的粒度偏细时,有可能造成锅炉热效率的大幅度下降和煤耗的急剧上升。

2.2燃烧特性计算与改造中的问题

锅炉改造项目的实施目标是:在燃料转换之后,能够维持锅炉的过热汽温,能够维持锅炉的额定负荷或略低于额定负荷以保证正常运行,进一步的目标是追求高的热效率。

生物质除了表观物理性质与煤有显著差异之外,燃烧特性也与煤有所不同。附录D中计算并列出了生物质与原设计煤种燃烧性能的对比数据。通过这些数据可以分析生物质燃烧的一些基本特点和燃烧过程组织的一些基本原则。

1)挥发分含量远远高于煤炭(见附录D中第7项)

这个特征使得生物质燃料具有容易着火和燃尽的优点,通常不必考虑低负荷稳燃措施。只要组织合理,生物质的燃烧效率要远高于燃煤。

由于挥发分高,因此燃烧特征是炉膛空间内的均相燃烧过程的放热份额要大于燃煤,因此要求在炉膛内组织足够多的助燃空气,同时大幅度减少炉排风量,炉内混合条件也应当强化,以避免造成较大的q3(气体化学不完全燃烧热损失)。

2)燃烧功率相等时,燃烧过程需要的空气量和生成的烟气量要略高于烟煤

从附录D中第35、36、37、38项的数据中,可以看出,同样负荷下,生物质燃烧需要消耗更多的(约多0. 3%-8%)空气,同时也产生出更多(约多3.8%~l1.3%)的烟气,这主要是由于生物质含氧量和折算水分特别高的缘故(见附录D中第4项)。

进行燃料置换时,既要考虑流量增加时,风机风量和压头是否能满足要求,又要考虑烟气量的增加带来的对流受热面烟气流速的增加,以而在其他条件不变时,可能造成过热器超温的问题。

3)生物质灰分组成与煤有很大差别

灰分组成中,S102和Al203是酸性氧化物,其余的金属氧化物是碱性氧化物,酸性氧化物与碱性氧化物的比例决定了灰熔点。生物质的灰分特征是碱性氧化物比例高、灰熔点低,具体数据比较见附录D中第10 -20项。以上特征是生物质直接燃烧发电系统的最大障碍,尤其是碱性氧化物中大量存在的氧化钾和氧化钠属于升华组分,800~850℃以上升华,容易在受热面的冷壁面上凝结造成水冷壁结渣,如果炉膛出口烟温高于其升华温度,可能会出现高温段过热器管束入口处因为结渣而堵塞烟气通道的严重后果。

水冷壁结渣会减少其吸热量,而原锅炉的结构设计中,水冷壁的吸热量偏低而省煤器的设计吸热量偏高,改烧生物质后可能陷入水冷壁结渣、炉膛温度走高、水冷壁结渣趋于严重、炉膛温度更高的恶性循环,并进一步影响到过热汽温。

由于对高钾钠组分的灰的玷污性缺乏基础经验数据积累,上述过程的影响程度目前无法判别。从国外热衷于发展昂贵的生物质气化发电技术来看,高钾钠组分的灰在大型生物质直接燃烧系统中仍然是一个难题,而解决问题的关键在于控制炉膛出口烟温。

由于生物质的含氧量高、热值低、烟气量大(见附录D中第1、4、40项),所以其绝热火焰温度要低于煤炭(通常要低100~200℃),其他条件不变时炉膛出口烟温要较燃煤时低,炉膛出口烟温下降也影响到过热器传热温差使之下降。

综合考虑以上各个方面,可以认为能否顺利实现燃料转换的关键在于两个方面:能否避免水冷壁和过热器严重结渣,以及能否在喷水减温器工作上下限的范围内维持过热汽温。这两个问题都指向炉膛出口烟温这个关键的运行参数,所以在改造中对该参数应特别重视。

燃料转换后过热汽温的变化趋势受到一些因素的复杂影响,如水冷壁玷污程度,有些与采用的控制炉膛出口烟温的措施有关。

燃料更换后锅炉的主要运行参数会发生变化,以下分析参数变化的影响因素:

1)炉膛出口烟温

由于炉膛出口烟温是生物质燃烧系统的核心参数,目标是改造后将它控制在800℃左右。原来系统缺乏对该参数的调节手段,因此改造的重点是建立可以调节炉膛出口烟温的机制。在不改动炉膛结构的前提下,控制炉膛出口烟温的可能的技术措施有:

①调节热风温度:如在空气预热器的空气流程上增加一个冷风旁路降低炉膛出口烟温,但锅炉热效率会下降。这是以牺牲锅炉的经济性为代价的,一般不采用。

②增加入炉风量:入炉风量增加,过量空气系数也会增加,可以降低炉膛出口烟温,同时锅炉热效率下降。显然这也是以牺牲锅炉经济性为代价,但是换取了一个方便有效的调节手段。

③调整炉内温度分布:通过改变炉膛内的配风模式调整火焰中心的位置,从而达到改变炉内换热量的效果,炉膛出口烟温也随之改变。它在不影响排烟热损失q2前提下完成了调节任务,与炉内流场的组织相结合,还可能降低化学不完全燃烧热损失q3和机械不完全燃烧热损失q4。这是一种理想的模式,它在提高锅炉热效率的同时,获取了一个炉膛出口烟温的调节手段。

2)过热汽温

过热汽温的影响因素极其复杂,除了负荷波动的影响之外,其他可能的相关因素分析如下:

更换燃料后引起的过热汽温超温的因素有:烟气流量增加、炉膛出口烟温上升、水冷壁结渣、减温器换热量不足;引起过热汽温不足的因素有:烟气流量下降、炉膛出口烟温下降、过热器结渣。

3)锅炉出力

更换燃料后,燃烧系统本身对出力的影响不大,主要影响因素在于烟气流量和结渣。烟气流量大幅度增加和过热器严重结渣会造成过热汽温不足,同时烟气阻力上升,引风量不足;水冷壁严重结渣造成蒸发量不足或过热器严重超温,诱发过热器和省煤器爆管。

4)锅炉热效率

更换燃料后,热效率的主要影响因素有:

①烟气流量:烟气流量的增加造成排烟温度和排烟量上升,加大了q2热损失,造成锅炉热效率下降;

②配风:如果配风合理,将有效提高燃烧效率;但是如果运行中配风失调-可能造成大量的可燃气体不能燃尽,q3将增加,锅炉热效率下降:

③残碳:生物质燃料容易着火和燃尽,灰渣和飞灰的含碳量将下降,q4将减小,锅炉热效率上升;

④结渣和积灰。

三门峡富通新能源销售生物质锅炉,同时也销售生产生物质颗粒燃料的颗粒机、秸秆压块机、木屑颗粒机等机械设备。