0、前言

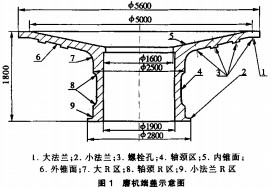

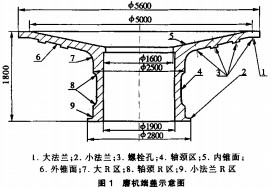

磨机是继破碎机之后对矿石或其它物料继续粉碎,旨在获得不同工艺所需要的更细颗粒产品的设备。磨机筒体两端的端盖(见图1)是磨机的关键件,其轴颈区4被支承在主轴承上,即简体、物料、介质等依靠端盖支承;大法兰l与简体法兰、大齿轮法兰依靠螺栓联结,即齿轮组传动通过端盖带动简体旋转;小法兰2与衬套法兰依靠螺栓联结,工作过程中受交变应力作用,若铸件中存在缩孔、显微缩松等缺陷,在使用过程中将发生开裂事故。故此,实际生产中对铸件表面要求磁粉探伤,内部要求超声波探伤,并且要出具性能和成分检测报告。通常采用合适的铸造工艺结合退火+回火热处理工艺来保证性能。端盖尺寸较大,最大直径达8.9m,高0.9m,壁厚较薄,薄壁处为110mm,铸件质量40~ 68t。生产中端盖轴径区和R区缩松、裂纹等缺陷较为突出,精加工后不易进行返修焊补和回火处理,成为影响端盖质量和制约生产的主要因素,文献曾在计算机模拟和工艺优化方面做了一些工作,在消除缩松缺陷方面取得了较好的效果。本文结合生产实践分析了缺陷产生的原因,提出从冶炼工艺及化学成分控制、热处理工艺优化等方面来提高铸钢端盖质量。

1、端盖生产中主要质量问题及原因分析

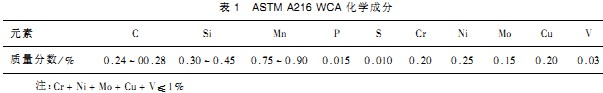

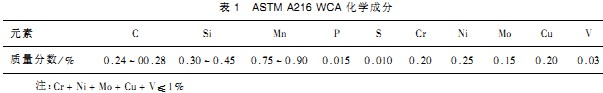

端盖材质为ASTM A216 WCA,成份见表1,属低碳钢,凝固温度范围较宽,铸造性能较差,其凝固特性决定了铸件易产生缩孔、显微缩松等缺陷。钢液中的夹杂物、气孔的存在,将在铸件中引起应力集中,使铸件在热处理时形成裂纹。故防止或消除铸件的缺陷,首先应严格控制冶炼工艺及化学成分。其次,不当的热处理工艺,也会影响铸件的组织和性能,甚至引起铸件在热处理时开裂。

2、冶炼工艺及化学成分控制钢液的纯净度及浇注温度直接影响铸钢端盖的质量。S、P等有害元素含量越高,裂纹倾向性越大,钢中夹杂物与偏析越大,越易造成应力集中;浇注温度越高,凝固收缩越大,热裂纹的产生机率也越大。上述因素使铸件易产生缩孔、缩松、粘砂等缺陷。

采用变质处理、精炼技术严格控制钢水质量,减少钢水中气体及有害元素(S、P等)含量,提高钢水的流动性,控制浇注温度,增加钢水的补缩能力,保证端盖组织致密等措施,能有效避免端盖产生裂纹缺陷。中信重机公司经反复改进确定的炼钢工艺为:碱性电弧炉初炼一LF钢包精炼一包底吹氩、型腔吹氩一浇注。

(1)电弧炉初炼。初炼时C控制在0.16~0.24,Si按0.35加入,Mn按0.75加入,P≤0.01,Cr≤0.20,Ni≤0.25,Mo≤0.15,Cu≤0.20;采用扩散脱氧与沉淀脱氧相结合的综合脱氧工艺,保证钢水的纯净度及良好的流动性;出钢温度为1650~1680℃;采用留钢留渣操作,严禁氧化渣进入精炼包,防止回磷,P≤0.01%;

(2)LF钢包精炼。精炼时按表l严格控制化学成分;在1580~1590℃时调整合金含量,扩散脱氧剂C粉和Si - Al - Ca - Ba粉要分批加入,加入量为C粉lkg/t,Si - Al - Ca - Ba粉2~3 kg/t,微正压操作,保证还原气氛;合金成分调整完毕后,精炼白渣保持≥20min,其间不允许加渣料,可适量加扩散脱氧剂;钢水中加入镧系稀土;起包温度1540~1560℃,浇注温度1530~ 1550℃。上述工艺措施可以提高钢水质量,降低S、P等有害元素含量,减少钢中夹杂物与偏析,再加上包底吹氩和型腔吹氩等工艺措施,避免钢水二次氧化,保证钢水的流动性,减少显微缩松缺陷。

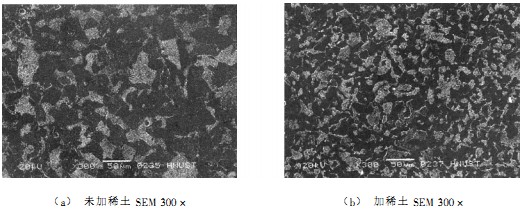

(3)稀土元素的作用。稀土加入钢中能细化晶粒,抑制甚至消除柱状晶区。这主要是由于稀土系表面活性元素,能降低钢液的表面张力,阻碍晶粒长大;此外稀土夹杂可作为非自发形核核心,促进晶核形成。稀土元素在铁液中可以完全互溶,而固溶度却很小,所以凝固过程中稀土就富集于正在长大的结晶前沿。且稀土系表面活性元素,易富集在固 液相界面上,阻碍晶粒长大。由于稀土在固 液相界面上富集,使凝固时过冷度加大,晶核的形核临界尺寸变小,并促进等轴晶形成。

残留在钢液中的稀土易和钢中的硫、氧化合,形成稀土硫化物和稀土硫氧化物等。稀土硫化物系立方晶系,和艿- Fe晶系相似。经计算(lOO)c。s∥(100)a-f、。,其错配度艿=1.6%,所以稀土硫化物是8 - Fe的优良非自发晶核。RE,0,S(稀土硫氧化合物)与a- Fe晶格的错配度也很小,且有晶面和艿- Fe晶面相似,也是优良的非自发晶。

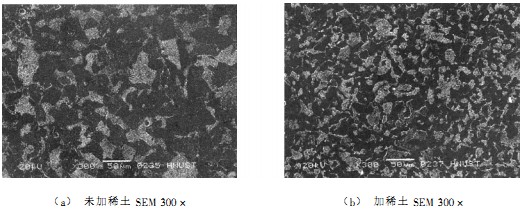

图2给出了未加稀土与加入稀土时热处理显微组织,可以明显看出:加入稀土后,细化了钢的晶粒,减少枝晶偏析。

3、热处理工艺

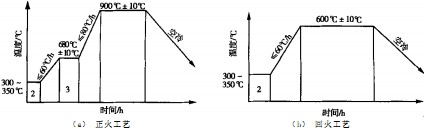

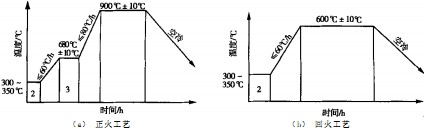

通过实际生产验证,端盖热处理宜采用分段预热+ 900℃正火+600℃回火,如图3所示。正火由于冷却速度快,钢的晶粒比退火时更细些,而且使得奥氏体能在较低的温度下发生共析转变,因而能得到分散度更大的珠光体。因此,正火处理后的力学性能,特别是强度比退火处理的钢更高些。正火后回火的热处理工艺,能进一步提高钢的性能和组织及尺寸的稳定性。

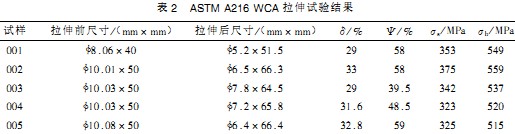

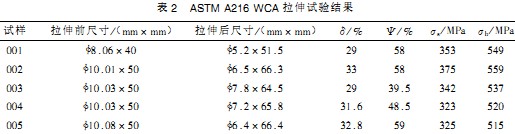

在端盖生产时,同时制作拉伸试样,试样经热处理后的性能见表2,可以看出所选材料成分配比得当,热处理工艺合适。

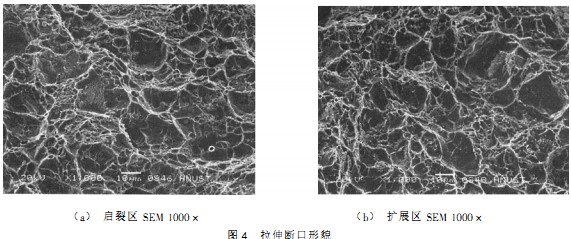

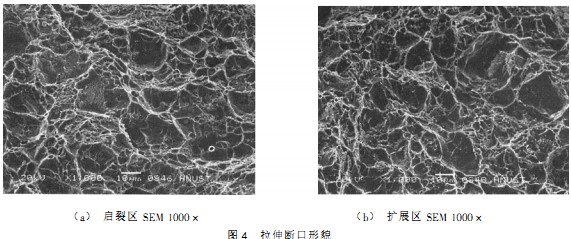

微观断口可分为三个区:启裂区,扩展区,终断区。拉断后的试样,外观呈杯锥状,其启裂区和扩展区如图4所示。可以看出断口以韧窝为主,该断裂属于微孔聚集断裂机制,它们是断裂前塑性变形进行到一定程度时产生的。

4、工艺优化控制后的实践效果

中信重机公司所生产的大型出口球磨机铸钢端盖,通过严格控制材质成分和热处理工艺,辅以稀土微合金化处理技术,提高了钢液的质量,改善了晶界偏析,使大型球磨机端盖铸钢件的力学性能达到:δ≥515 MPa,δ≥323MPa,a≥30%,成品率由85%提高到100%。

5、结论

ASTM A216 WCA铸钢端盖的含碳量较低,铸件易形成显微缩松,将碳含量控制在0.24%~0.28%,可避免产生显微疏松和缩裂缺陷。该钢中加入微量稀土,能起细化强化作用,同时可改善组织中夹杂物的形态和分布,使钢的塑性和韧性显著提高。端盖经严格的化学成分控制,适当的冶炼工艺及热处理工艺,可使铸钢端盖的力学性能和显微组织,满足使用要求。

三门峡富通新能源销售雷蒙磨、球磨机、颗粒机、木屑颗粒机等机械设备。