1、引言

中国的秸秆资源十分丰富。据相关调查研究显示,2006年中国小麦、玉米、稻谷、油菜和棉花等5种主要农作物秸秆的理论资源量为4.33亿t。其中,可利用资源量约1.76亿t。如何将农作物秸秆能源化利用已成为一项重要研究课题。目前,秸秆的利用途径主要有:(1)直接还田占30%;(2)农村生活能源占25%:(3)畜牧饲料占l8%;(4)造纸原料占4.6%;(5)养菇占2.3%;(6)焚烧和废弃占20%。可见除秸秆还田的部分外,秸秆饲用和燃用约占43%,是秸秆利用最主要的2种方式,而焚烧和废弃的秸秆量占总量的1/5,也可将其转化为燃料或饲料。因此,研究秸秆不同的利用途径及各种途径的联系与区别,对农作物秸秆的合理化利用具有深远意义。

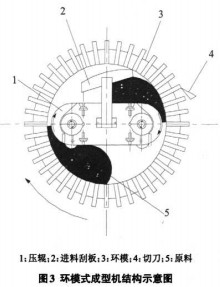

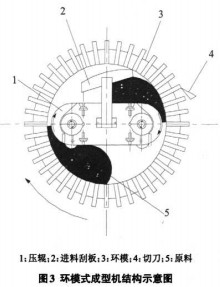

自20世纪50年代以来,中国把作物秸秆作为牛、羊等牲畜的饲料,加大了秸秆的利用率。尤其是改革开放以来,秸秆饲用技术在广大农村得到了较好的推广和应用,加工处理后的秸秆饲料所占比例提高了近1倍,其中加工秸秆颗粒饲料是饲用的主要利用方式之一,主要利用产量较大的环模式成型机,使秸秆饲用率提高了5%。目前,秸秆颗粒饲用技术比较成熟颗粒饲料工艺完善,已完全商业化推广。而到20世纪80年代,中国才开始研究秸秆固体成型燃料技术,早期主要以螺旋挤压机为主,由于存在主要部件磨损严重、功耗大、运行不稳定等缺陷,导致成本较高,发展停滞不前。2000年以来,改用环模式成型机设备后,生产率大大提高,秸秆固体成型技术得到较好发展,成型设备广泛应用于示范产业中,但该技术由于发展年限较短,相关研究较少,存在关键部件磨损严重,达不到设计寿命等问题,相关技术问题亟待深入研究解决。

秸秆等生物质原料经

颗粒机或者

秸秆压块机被压缩成颗粒,既可以燃用又可以饲用,压缩设备主要是环模式成型机,秸秆压缩的原理相同,均是将粉碎秸秆进行致密压缩形成颗粒,但由于用途不同,成型颗粒的特性要求不同,原料的添加剂和工况、工艺流程等方面有显著差异,使颗粒饲料的设备不能直接用来生产秸秆生物质固体成型燃料。

因此,笔者以秸秆类生物质固体成型燃料和颗粒饲料为研究对象,分析二者成型后颗粒的不同特性及用途,并分别在原料、压缩设备、加工工艺等方面进行分析比较,详细阐述二者的异同点,提出秸秆的合理化利用方式,为秸秆等生物质废弃物压缩成型技术在饲料和燃料方面的应用提供合理依据。

1、秸秆固体成型燃料与颗粒饲料

一般农作物秸秆都具有疏松、密度小、单位体积大、热值低、营养元素含量不均、易腐烂、不易存放等缺点。为此,笔者把秸秆压缩致密成型,制成块状或颗粒状固体,以便于运输和贮存。笔者主要对比颗粒状固体成型燃料和颗粒饲料。

1.1秸秆颗粒饲料

单一以秸秆为原料的颗粒饲料的适口性差,经过秸秆颗粒机压制成而,采食量和消化率及营养价值低,并且秸秆所含纤维素量较高,粗纤维中的纤维素与木质素结合成较为坚固的结构,动物难以消化利用。反刍动物对秸秆的消化率仅有20%—30%。因此,需要添加辅料,为保证饲料具有丰富的营养,秸秆中一般添加蛋白质、淀粉、脂肪、糖类等,这样既改善了颗粒饲料的适口性,增大容重,提高反刍动物对秸秆的采食量,又提高了瘤胃微生物对秸秆有机物的降解率,增加了营养成分的吸收。

1.2秸秆固体成型燃料

相比于散碎秸秆,经压缩成型后的秸秆固体成型燃料,燃烧特性明显改善,灰分少,黑烟少。火力持久,炉膛温度高,燃烧充分,燃烧特性明显得到了改善。颗粒均匀,可满足电厂等自动上料系统的要求。密度比松散秸秆大6-8倍,使用方便。秸秆成型燃料燃烧速度比煤快,灰尘及NOx、SOx极微量排放,比煤低,干净卫生,保护环境。

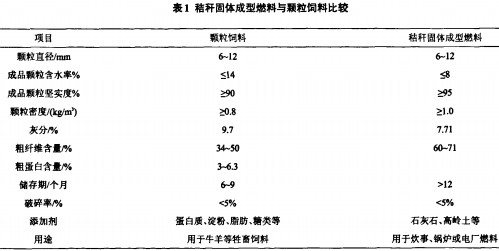

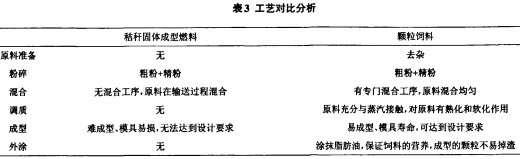

秸秆固体成型燃料与颗粒饲料的成型尺寸基本一致,粒状直径6-12 mm,长约30-50mm。颗粒饲料由于添加添加剂,其粗纤维和粗蛋白等营养物质比颗粒饲料高。相比颗粒饲料,成型后的秸秆固体成型燃料的含水率较低,坚实度高,颗粒密度大,存储期长。

2、对比分析

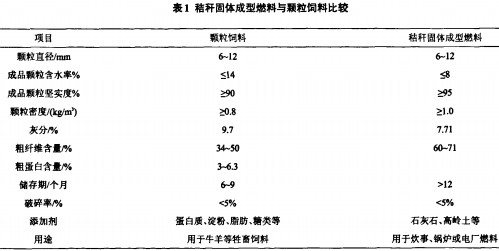

2.1原料对比

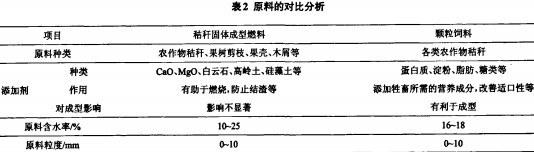

2.1.1原料种类秸秆固体成型燃料与颗粒饲料均使用秸秆等生物质作为主要原料。颗粒饲料一般利用农作物秸秆作为原料。秸秆固体成型燃料的原料除了可以利用各类农作物秸秆外,还有果树剪枝、果壳、木屑等。

2.1.2原料成分和添加剂秸秆固体成型燃料通常原料较单一,一般不添加或添加少量添加剂。大多数秸秆原料中半纤维素和纤维素及木质素的相对含量均较高,而且秸秆生物结构存在不均一性,即茎杆、叶、穗、鞘等各占一定比例,各部分的化学成分及纤维形态差异很大。秸秆存在大量灰分,且主要以硅酸盐形式存在,无任何黏着力,且摩擦大,有腐蚀性,损耗模具,甚至堵塞模孔,降低生产率,且对机器设备损耗大,能耗高。研究显示,目前没有有利于成型的相关添加剂的研究,而是针对减少燃烧后的结渣以及减少对燃烧器的损坏问题等的研究,添加剂的成分有Ca0、Mg0、白云石、高岭土、硅藻土等,但此类添加剂对成型无显著影响。

饲料颗粒通常在原料中添加一些辅助配料,以增加颗粒饲料的营养成分。颗粒饲料中常添加蛋白质、淀粉、脂肪、糖类等物质。添加的成分中,天然蛋白质在热的作用下具有良好的可塑性,而且有增黏效果,所以蛋白质含量高的原料生产出的颗粒质量较好,如豆粕等;淀粉相对容重较大,且能在水和热作用下发生糊化,具有较强的黏着力,易成型;脂肪对成型产量和质量有明显影响,添加1%~3%不仅可提高成型机的产量,还可降低模辊损耗;为增强适口性和提高饲料能量,通常在原料中还添加糖蜜,添加适量,可提高颗粒黏结效果。各添加剂对成型均具有促进作用。刘沛民的研究得出,影响颗粒饲料质量的因素及所占比例分别是:配方40%,粉碎粒度20%,调质20%,成型机规格15%,冷却干燥5%。可见,饲料的配方是影响成型的主要因素。因此,颗粒饲料比秸秆固体成型燃料易成型,对模具磨损小。

2.1.3原料水分和粒度颗粒饲料中,为保证颗粒的质量,水分含量要有一定限制,水分分原料本身含有和添加两种。原料本身含有水分在I2%-13%为宜,对高纤维高天然蛋白质含量高的原料,所含水分不宜超过13%—14%。一般物料总水分为16%-18%为宜。而秸秆固体成型燃料一般要求原料含水率为10%-25%,与颗粒饲料对水分含量要求基本一致,但燃料对含水率的要求范围较宽泛。颗粒饲料的含水量范围小,物料的水分较均匀,成型效果更佳。秸秆粉碎粒度要求,饲料和燃料的基本一致,一般生产直径为8 mm的颗粒,粒度应<10 mm,且>6 mm的物料不超过20%。

秸秆固体成型燃料比饲料难成型,异同点分析见表2,主要是添加剂种类不同,饲料的添加剂均有利于成型。其次是含水率控制范围不同,颗粒饲料水分控制较严格,而成型燃料水分要求较宽泛,物料水分的不均匀性导致固体成型燃料成型效果不如颗粒饲料。

2.2工艺过程对比

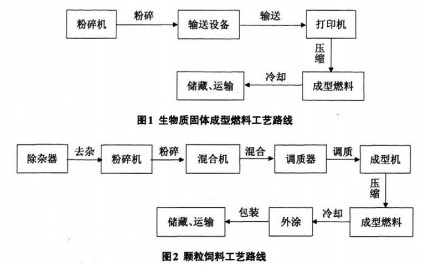

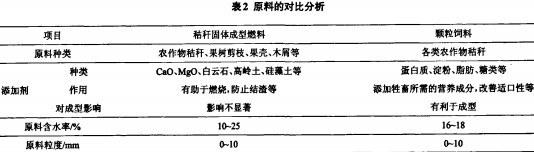

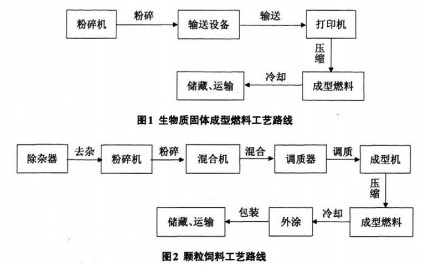

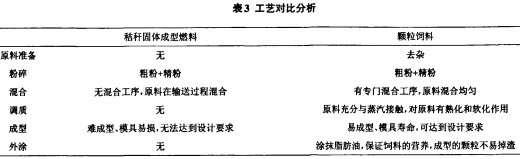

秸秆固体成型燃料和颗粒饲料工艺路线如图l和图2所示。二者工艺流程有一定差别,颗粒饲料的加工工艺较秸秆固体成型燃料复杂,增加了去杂、混合、调质和外涂等工序.

2.2.1原料准备工序颗粒饲料生产的原料准备工序一般有去大杂、铁杂的过程。而目前生产生物质成型燃料没有去杂工序,原料的状况很复杂,容易混杂土块、碎石子、铁屑等影响设备生产。

2.2.2粉碎粉碎工序燃料与饲料的要求大致相同。此工序直接影响物料粒度的大小,一般情况下,原料粉碎度越细,成型质量越高,但能耗也越大。由于粉碎粒度粗的原料表面积小,热和水分的传递速度较慢,有时还会发生成型的颗粒尚未挤出模孔就失去了塑性变性能力,最后堵死在横孔中.粉碎粒度过粗,成型后较易破碎,稳定性较差,同时,还会在接触部件上产生研磨作用,增大摩擦力,增大能耗,降低产量,无论是生产秸秆固体成型燃料还是颗粒饲料,粉碎粒度的大小直接影响成型的好坏及模具的寿命和能耗,此工序是工艺过程中不可缺省的一部分。

2.2.3混合颗粒饲料中,为保证产品的营养纽分含量和均匀性,配料精度与混合均匀度要求比较高,使用专门的混合设备混合,物料更均匀。而生产秸秆固体成型燃料粉碎后即进行压制,没有专用混合设备,混合工序要求不严格,物料均匀性差,且物料粒度有可能大小不一。

2,2.4调制与调湿饲料工艺中调质效果对成型工艺的影响显得尤为重要。调质是为成型做准备的过程,是对饲料进行水热处理,该过程使淀粉糊化、蛋白质变性、饲料软化,既提高压制颗粒的质量和效果,又提高饲料的营养价值,改善饲料的适口性及其消化吸收率。经湿热处理,物料的组织结构也发生了变化,使其流动性好,有利于成型,调质软化了饲料,减少磨擦生热和模辊磨损,节约电耗,同时降低了颗粒饲料破碎率,提高颗粒质量和设备生产率,减少维修费用等。实验表明,在适宣调质条件下,用蒸汽调质比不用蒸汽生产率提高l倍以上,降低电耗23%左右,大大降低了生产成本。而秸秆固体成型燃料一般没有调制工艺,仅通过螺旋输送机将物料输送到成型机,这一过程只有一定搅拌作用,没有改变原料特性。为了保持压制过程中含水率的范围,有些秸秆固体成型燃料在输送过程中增加调湿工序,达到原料成型的适宜水分。

2.2.5成型秸秆压缩主要利用环模式成型机,其主要原理是工作时,原料在配料仓内加入粘结剂,并由配科仓内的抄板进行搅拌混合,调质处理,随后螺旋供料器将物料喂入压粒器制粒。在压粒器内,匀料板将调质好的物料均匀地分配到模、辊之间。环模由电机带动回转,安装于环模内的压辊(一般2~3只)由压模通过模辊间的物料及其间的摩擦力使压辊自转不公转,由于模、辊的旋转,将模、辊间的物辩钳入、挤压,最后成条柱状从模孔中被连续挤出来,再由安装在压模外面的固定切刀切成一定长度的颗粒燃料,其结构原理如图3所示。环模式成型机目前大多用于生产饲料颗粒,一些燃料厂直接利用饲料成型设备生产秸秆固体成型燃料,工作中出现了关键部件磨损快、易堵塞、生产不连续等问题。原因是秸秆固体成型燃料生产工况条件差,含有许多杂质,灰尘大,生产工艺简易,对成型机的损耗大,能量消耗高,生产率下降,环模和压辊易损。颗粒饲料成型设备不可直接生产秸秆固体成型燃料,为缩短生物质固体燃料成型设备的研究周期,可以借鉴颗粒饲料设备的基本原理,根据秸秆固体成型燃料基本特性与工况要求改进并设计出合理的生产工艺及设备,满足秸秆固体成型燃料生产要求。

2.2.6外涂生产高能饲料一般采用外涂的方式,一些动物在脂肪中获取必要的脂肪酸,将这些脂肪油在成型前加入饲料显然是不恰当的,为保证其营养,均在成型后颗粒表面涂上一层,以利于脂肪酸的吸收。外涂使饲料颗粒表面更加光滑而富有光泽性,不易掉渣。秸秆固体成型燃料无需外涂工序。

二者工艺的异同点,如表3所示。颗粒饲料的混合、调质和外涂工艺过程均有利于颗粒的成型,且降低了对成型机的磨损,保证模辊的正常使用寿命,这些都是秸秆固体成型燃料生产工艺不具备的,增加了对秸秆固体成型燃料生产设备的耐磨损性要求。

3、秸秆的合理化利用

中国北方大部分地区主要生产玉米秸秆,玉米秸秆主要由叶片、茎髓和外皮构成。茎髓和叶片含有丰富的粗蛋白、粗脂肪、半纤维素和糖类等,是牲畜的优良饲料。外皮的主要成分是纤维素和木质素,纤维素和木质素的含量高,燃烧热值相对较高,可用作良好秸秆固体成型燃料。

根据秸秆各器官部位的成分不同,可将秸秆分解利用。利用皮穰分离技术将秸秆分解,分离后的茎髓和叶片适口性好,由于外皮纤维及木质素的剔除,总体营养成份增加超过30%,其中粗蛋白相对提高了40.5%、粗纤维下降了35%,提高了牲畜食用时的采食率和消化率,成为高蛋白的优良饲料。分离后的玉米秸秆的茎皮木质素和纤维素含量较高,纤维素含量达44.6%,且原料更加均匀,有利于成型,燃烧热值高,更适宜制成优质秸秆固体成型燃料。

但是目前皮穰分离技术不够成熟,皮穰分离机还没有得到有效推广使用。目前很多地区的秸秆不进行加工,而直接投喂,牲畜主要食用叶片和茎秆的上半段,造成秸秆浪费十分严重。相关研究表明,不同部位热值及纤维素、木质素含量从秸秆的上部到下部逐渐增多,半纤维素含量逐渐减少,而营养物质恰好相反。可根据实际情况,采用饲料厂和燃料厂互用秸秆方式,在直接喂食秸秆地区采用牲畜食用后的剩余秸秆与燃料厂收集的秸秆进行1:1等量交换;而在有颗粒饲料厂地区采取茎秆的上下部截断方式,上半段饲用,下半段燃用。这样既增加了秸秆的利用率,降低了秸秆的原料成本,又解决了原料的饲用和燃用互争问题,达到了饲料厂和燃料厂双赢目的。

4、结论

(1)尽管颗粒饲料和生物质固体燃料的成型原理相同,但是二者的原料添加剂、生产工艺过程和用途等存在明显差异。颗粒饲料的生产设备和工艺不能直接用来加工生物质固体燃料,但可以借鉴饲料的环模式成型原理来缩短设计周期。

(2)为降低成本,满足生产要求条件下,生物质固体燃料工艺过程应尽量简化,使生产能耗降低;为增加成型机寿命和工作连续性,应改进成型机的关键部件环模和压辊的材料等,以适应生物质固体燃料的工况要求。

(3)秸秆等生物质的饲用和燃用用途,对秸秆分级利用,将营养丰富的叶片等用作饲料,将纤维素含量高的茎秆等用作燃料。可利用皮穰分离技术或等量交换方式等,达到秸秆的最大利用效果。

5、讨论

(1)本研究主要针对农作物秸秆的饲用和燃用进行讨论,对其他种类的农业废弃物(如豆秸等)的利用,以及秸秆的其他用途(如纤维素乙醇等)未作过多论述。

(2)本研究从秸秆合理化利用的角度出发,虽然提出了秸秆分级利用的理念,但有待于深入研究,包括营养、燃烧特性分析、经济对比等,从而提出秸秆资源利用的最佳方案。