0、引 言

环模

颗粒机广泛应用于饲料、制药、新能源等技术领域。在饲料加工领域,环模颗粒机是饲料机械的四大主机之一,具有成型率高、提高动物生长性能等一系列优点;在制药领域,可以降低原料损耗、提高吸收率;在新能源技术领域,环模颗粒机可将秸秆、木屑等生物质原料制成

生物质颗粒燃料,实现高效燃烧、低污染排放,大力促进可再生能源的合理应用。

国内外学者针对环模颗粒机的颗粒机理、质量、能耗、效率等问题开展了一系列研究。在国外,JensI3-4]建立了物料通过模孔时的挤压压强模型,并进行了试验验证;Blatik对制粒过程进行了优化与控制研究,研究在保证加工质量的前提下如何提高加工效率;Tabj研究了工艺条件与制粒质量之间的关系,建立了能耗与颗粒耐久性之间的关系模型;Rolfe则指出随环模转速的增高,挤压力会减小,但是比机械能会增加;A.Mehrdad研究了锯屑制粒成形过程,指出通过优化工艺可以在比较低的能耗下获得高质量的颗粒;L.rOrbj将近红外技术应用于颗粒实时湿度检测及能耗计算;N.P. Nielsen研究了锯屑纤维方向对制粒特性的影响,结果表明具有横向纤维方向的锯屑制粒能量更低。在国内,曹康对制粒的机理、工艺进行了比较详细、全面的论述,对挤压区的受力状况进行了力学分析;吴劲锋c121对不同粒度苜蓿草粉进行了制粒过程模拟试验,得出了制粒挤出力与粒度、密度之间的关系;李在峰研究指出,玉米秸秆颗粒成型时电耗主要集中在粉碎与制粒2个工艺中,而制粒电耗又是粉碎电耗的2倍,且颗粒密度对成型时的电耗有较大影响;白卫进行了3种秸秆颗粒冷态压缩成型的开式实验研究,研究表明在压紧阶段物料主要发生了塑性变形,且挤压力的数学模型为线性方程;何晓峰研究了不同生物质原料粒度、含水率、环模孔长径比等因素与颗粒成型率及吨料电耗的关系,找出了生物质颗粒燃料的最佳成型条件;此外,田鹏飞对制粒室物料分布与效率之间的关系进行了讨论;高星、王红英对影响颗粒机生产效率的主要因素进行了分析。

以上国内外研究并未建立系统的环模受力与物料特性、颗粒机结构参数之间的关系模型。本文将在已有成果基础上,分析环模颗粒机挤压成形过程与原理;研究环模系统挤压过程力学模型;研究压紧区受力状况,推导最大物料挤压高度以及最大扭矩的计算公式;详细分析物料特性及颗粒机结构参数对环模扭矩的影响规律。

1、成形过程分析

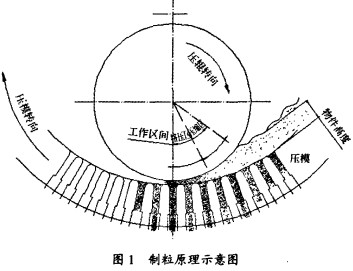

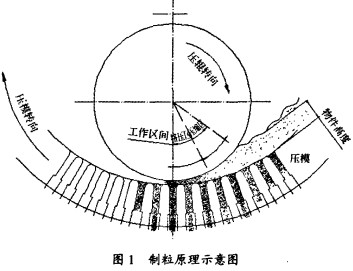

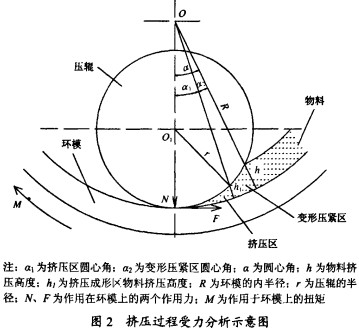

环模颗粒机的工作过程如下:环模(压模)在电机驱动下以一定的转速顺时针旋转,调质后的物料由导料机构送入环模与压辊间的工作区(如图1),压辊借助工作区内环模与物料、压辊与物料间的摩擦力作用开始顺时针旋转。随着环模与压辊的旋转,摄入的物料被挤压、压紧,当挤压力增大到足以克服模孔内物料与内壁的摩擦力时,物料就被挤压进模孔。随模辊不断旋转,环模孔内的物料连续挤出,经切刀切断,形成圆柱状颗粒料。

根据物料在挤压过程中的不同状态将物料划分为3个区,即供料区、变形压紧区和挤压成形。

1)供料区:物料在环模、压辊摩擦力及离心力的影响下随环模、压辊旋转方向运动,此时物料密度比较小。

2)变形压紧区:随着模、辊的旋转,物料进入压紧区,由于模、辊空间的减小,粉粒体间空隙逐步减小,粉粒体之间接触表面积增大,物料逐渐被压实,物料产生不可逆的变形,密度逐渐增加。

3)挤压成形区:在挤压区内,模辊间隙急剧减小,挤压力急剧增大,物料密度进一步增大,并在压力作用下进入模孔,直至从孔中挤出。

2、挤压过程力学模型

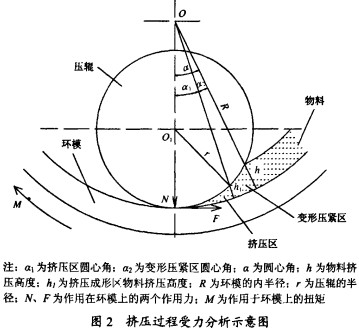

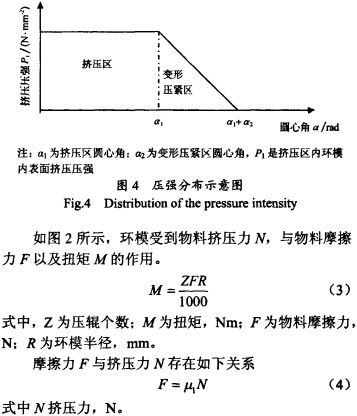

如图2所示,物料在挤压区与变形压紧区受力是不同的,下面分别分析。

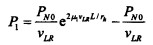

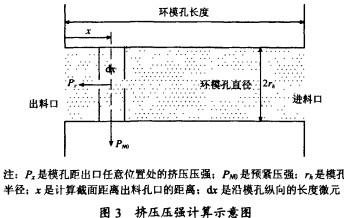

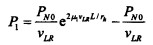

挤压区压强与模孔压强相关。模孔距出口任意位置处的挤压压强Px的计算表达式如下(如图3所示)

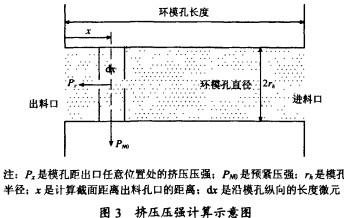

设模孔长度为L (mm),则挤压区内环模内表面(进料口)各位置处受到的压力都应该与物料在长度为L的模孔内运动时必须克服的摩擦阻力相等,所以挤压区内环模内表面不同位置的压强基本相等,均可以x=L代入式(1)计算,这样挤压区内环模内表面挤压压强可表示为

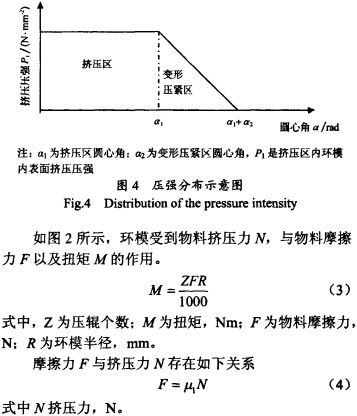

挤压区内,物料的压强应足够大,可推动环模孔内的物料向下运动;而在变形压紧区,物料的压强逐步增加,还不足以克服物料与模孔的摩擦阻力,其中靠近挤压区的位置其压强与挤压区基本相同,而靠近供料区的位置其压强接近于0。设变形压紧区内压强呈线性变化,则环模内表面的受力状态示意图如图4。

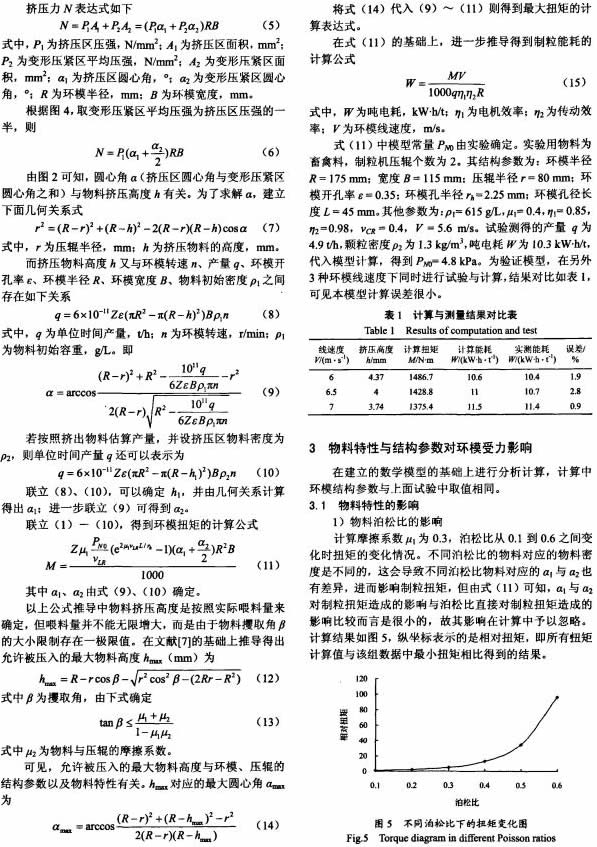

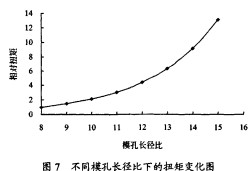

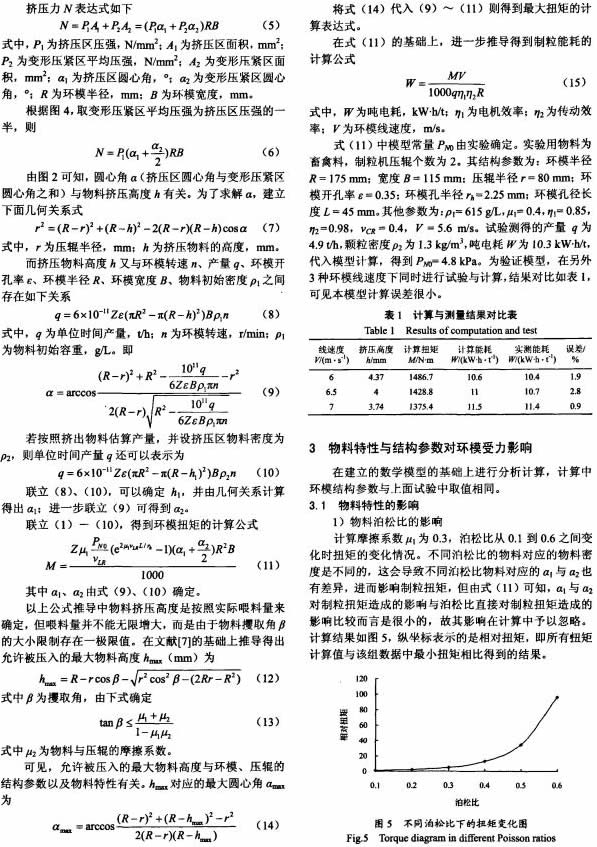

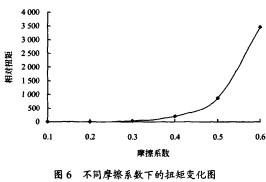

2)摩擦系数的影响

结构参数取值同前,计算泊松比为0,3,摩擦系数从

0.1到0.6变化时相对扭矩的变化情况,计算结果如图6。

从图5、图6可以看出,随物料泊松比的增加以及摩擦系数的增加,扭矩均呈现出指数曲线增加趋势。计算数据表明,当泊松比由0.1增加到0.6时,扭矩增加了96倍,而当摩擦系数由O.l增加到0.6时,扭矩增加了3 000多倍,可见摩擦系数对扭矩的影响更明显。以上分析表明物料特性对制粒能耗的影响很大。

3.2结构参数的影响

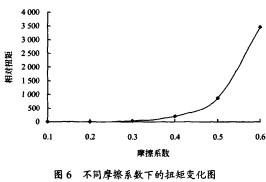

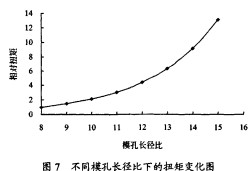

1)模孔长径比的影响

计算环模孔径长度从36到67.5 mm之间变化(长径比由8到15之间变化)时的扭矩变化情况,其他参数取值同3.1。计算结果如图7。

从计算结果可以看出,随模孔长度的增加,扭矩增加并不呈现出线性关系,而是呈现出指数曲线增长趋势,所以在设计颗粒机时必须根据其应用场合分析其扭矩及能耗,进而配置合适的电机;同时,在满足质量的前提下应尽可能缩短模孔长度以降低长径比,从而减小扭矩、降低能耗。

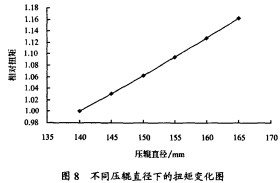

2)压辊直径的影响

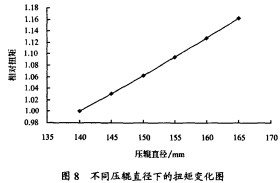

环模直径一定(350 mm),物料挤压高度相同(以7 mm为例)时,不同压辊直径(140,145,150,155,160,165 mm)下的相对扭矩计算结果如图8。

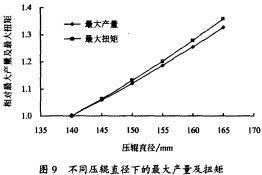

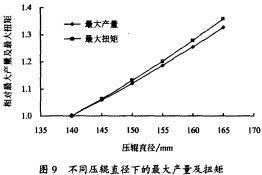

环模直径一定(350 mm),不同压辊直径下(140,145,150,155,I60,165 mm)的最大产量及最大扭矩计算结果如图9。

从图8可以看出,当环模直径一定,且产量(挤压高度)相同的情况下,增大压辊直径反而会增加扭矩,最终增加能耗。

而图9计算结果表明,当环模直径一定时,随压辊直径增加,其最大产量将增加,但对应的最大扭矩也将增加,扭矩增加的幅度高于产量增加的幅度,所以能耗会有所提高,但提高的幅度较小,所以从提高产量的角度讲增大压辊直径是有利的。当然,以上分析是建立在电机功率足够的基础上。加工某种物料时,如果在现有压辊直径条件下电机已经满载,则增大压辊直径反而会降低产量;如果此时物料挤压高度未达到最大值,则减小压辊直径会更加有利,可以在保证产量的前提下降低能耗。

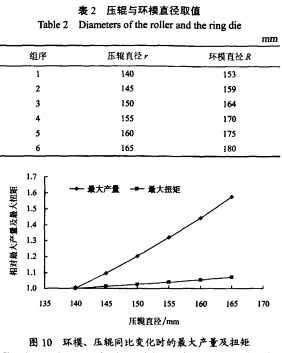

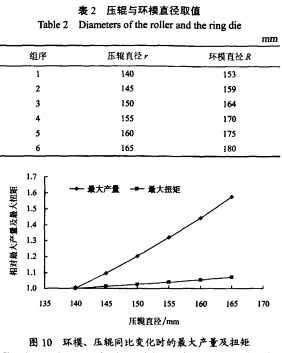

3)环模、压辊同比变化时的影响

计算环模直径与压辊直径同比变化时最大产量及最大扭矩。压辊与环模直径取值如表2,计算结果如图10。

从计算结果可以明显看出,当环模、压辊直径同时增大时,最大产量增加很快,最大扭矩虽然也在增长,但是增加的幅度很小。可见,采用大尺寸的环模颗粒机不仅可以提高产量,同时还可以降低能耗。

4、结论

本文对环模系统的受力状况进行了研究,建立了环模扭矩力学模型,以建立的模型为基础进行了分析计算,主要结论如下:

1)物料特性对制粒能耗的影响很大。随物料泊松比增加及摩擦系数增加,环模扭矩呈指数曲线增加趋势。

2)随模孔长度增加(压缩比增加),环模扭矩也呈指数曲线增加趋势,从降低能耗角度出发,在保证质量的前提下,应尽可能缩短模孔长度(压缩比)。

3)在环模直径一定时,增大压辊直径反而会增加扭矩,增加能耗。但当电机功率足够时,随压辊直径增加,最大产量也在增加,且产量增加的幅度与扭矩增加的幅度差异不大,所以从提高产量角度出发可以选取较大的压辊;而在电机已经满载的情况下,则减小压辊直径会更加有利,可以在保证产量的前提下降低能耗。

4)环模、压辊直径同时增大时,能耗增加的幅度远小于产量增加的幅度,所以采用大尺寸的环模

颗粒机是非常有利的,不仅可以提高产量,同时还可以降低能耗。