1、概述

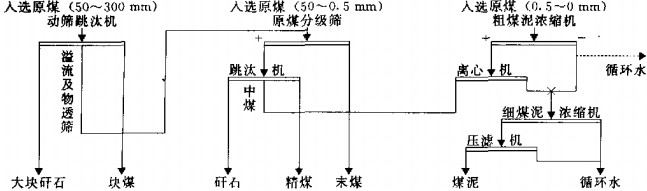

兖矿集团济宁二号煤矿选煤厂是一座原煤处理能力4.o Mt/a的现代化选煤厂。1998年11月经验收移交生产,生产的优质动力煤深受用户的赞誉,取得了较突出的经济效益和社会效益。该厂设计采用跳汰选煤工艺,50~300 mm大块采用动筛跳汰排矸,50~13mm块煤跳汰分选,小于13 mm末煤不人选,煤泥压滤。该流程是应用较为广泛的一种动力煤选煤厂工艺流程,简单,选煤成本低。工艺流程见下图。

兖矿集团的产品主要出口日本。粒度超限(50 mm)是困扰产品质量的一大难点。根据工艺要求,

破碎机需安装在32. 70 m平面产品仓上。由于建仓时没有考虑到,因此,要求破碎设备既轻便义无大的动负荷。反复研究,拟采用该公司新设计的2DSKP50150数控分级破碎机。处理能力400 t/h、入料粒度-150 mm、出料粒度-50 mm。经过双方努力,一次试车成功,且产品粒度(50 mm)限上率为零,确保了精煤产品质量,为我矿创造了良好的经济效益。

2、破碎原理

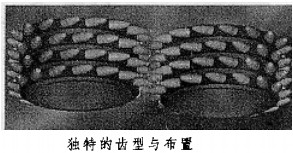

2DSKP50150数控分级破碎机与以往的齿辊破碎机区别,在于齿型和布齿形式。

破碎齿如同采掘机截齿,强度高且耐磨,破碎齿在辊长方向呈螺旋布置。

通过相对转动的两破碎辊实现对物料的破碎。破碎辊物料作用过程分为两个阶段。

(1)第一阶段,螺旋运动中的破碎齿遇到大块物料,先进行冲击剪切,接着进行撕拉。如果碎块能被破碎齿皎入,则进入第二阶段破碎,否则破碎齿沿物料表面强行滑过。靠破碎齿的螺旋布置使物料翻转,等待下一对齿的继续作用。

(2)第二阶段,是从物料被咬人到前一对齿脱离咬合为止。该阶段+两齿包容的截面由大逐渐到小,然后再增大。大颗粒由于包容体积逐渐变小而强行挤压剪碎,破碎后的物料被挤出,并从齿侧隙漏下。前一对齿开始脱离啮合时,破碎的物料大量下漏排出。至此,一对齿的破碎过程结束。每对齿环上有多少个齿,破碎辊运行一周时同样的过程就进行多少次,循环往复。

3、处理能力

分级破碎机的处理能力等于其通过能力,即单位时间内通过的物料总体积与其松散密度的乘积。分级破碎机具有强制咬人和强制排出特性,其处理能力同破碎辊转速,长度、入料粒度组成、物料破碎特性、破碎比、破碎齿型等因素有直接关系。

(1)当破碎辊转速一定时,其处理能力决定于破碎辊在运动中咬人物料的能力:破碎齿的几何形状;相邻的前后两个齿以及另一辊面三者间形成的封闭多边形面积。

(2)人料粒度组成也直接影响处理能力。如果其中细粒含量较多,则提高了物料的填充系数,处理能力得到提高。相反,如果入料中大粒度物料含量较多,则会降低填充系数,从而降低处理能力。

(3)破碎比直接影响处理能力。破碎比大时,物料与破碎辊间的啮角大,使得破碎齿啮人物料的效率降低,降低处理能力。相反,破碎比小,物料与破碎辊间的啮角小,使破碎齿啮入更多物料,提高处理能力。

破碎机卸出的物料呈一扁平的带条,带的截面积A等于破碎辊长度乘以卸料间隙。计算式为:

Q=KAVpX3 600 (t/h)

式中 K-修正系数;

A-物料的截面积;

v-破碎辊圆周速度,m/s;

p -物料的密度,t/13。

为提高破碎机生产率,可以提高破碎辊圆周速度。然而圆周速度的提高对物料的咬入起不良影响。若是坚硬物料,咬人物料时的冲击现象也相应增大,需要增加机械强度。

破碎辊转速的确定应主要考虑处理能力、过粉碎率要求和人料破碎特性。

因分级破碎机对物料强制咬人和强制排出特性,所以,一定范围内,其转速同处理能力成正比关系。但转速提高不仅会增加过粉碎率,而且会使破碎齿的磨损率明显加快,降低破碎机的使用寿命。另外,当破碎机输入功率一定时,其转速同产生的扭矩成反比关系。所以,当破碎坚硬物料时,应采用低转速以获得足够的破碎力;在满足处理能力的前提下应尽量降低破碎机转速。

4、实际应用

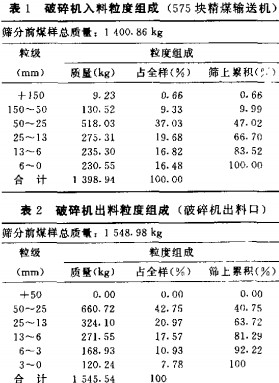

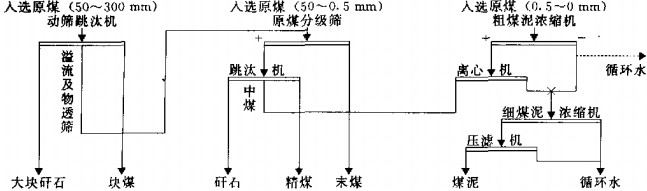

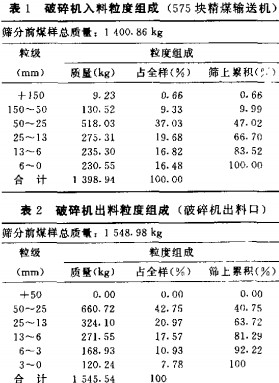

兖矿集团济宁二号矿主洗精煤自1999年出口日本以来,深得日本客户的青睐。日本多家客户曾多次专程到济宁二号矿进行考察,并对我矿精煤表现出极大*趣,2000年6月,我矿动筛跳汰车问投入运行。由于我矿煤质较好,+50 mm原煤分选后,得到非常纯净的煤炭产品,且灰分稳定在10~11%左右。经破碎后得到“兖州一号洗动力煤”和块精煤等质量上乘的精煤产品。为了确保出口日本产品质量,我们进行了筛分检测,见表1、2。

5、结束语

选煤过程中,破碎作业是非常关键的一环。它直接影响着煤炭的销售和后续加工过程的投资,直接关系到煤炭企业的经济效益。

2DSKP系列数控分级

破碎机以其独特的结构形式和破碎原理,和严格保证产品粒度、降低过粉碎、功耗小、维修量少等优点,为我矿精煤质量最终合格和稳定起到了决定性作用。该设备具有MMD破碎机的结构特点和技术性能,有广泛的推广应用价值。