1、引言

离心风机在车用空调中有着广泛的应用。由于空调送风的风速不宜过高,同时风机的几何尺寸受到车体限制,车用空调蒸发器的鼓风机为了获得合适的压头(300~900Pa),通常选用前向多翼离心风机。

此外,车用空调离心风机往往还具有以下特征:叶轮外径130~160mm,额定风量240~ 480m3/h,转速2500~ 4500r/min,电机功率200。400W。

由于市场对产品的开发周期提出了挑战,越来越多的风机制造商需要寻求一种更为高效、简捷的研发手段,参数化设计便成为了首选。20世纪80年代中期cv公司首次提出了参数化的建模理念,在此之后的20年间,这种理念被迅速的接受并推广至各个领域。

从早期的AutoCAD到今天的CATIA、UC、Pro/E等主流CAD平台,都有很多人对它们进行了参数化的实践。沈建华和马玉娥等人在风机的CAD系统的开发上作了大量工作,并各自在不同的软件平台实现了参数化的建模。沈国安、王海涛则是将风机的参数化作为他们硕士论文的研究课题。

但是仅仅依靠建模过程中的参数化是不够的,作为一个完整的产品设计或优化过程,还必须整合性能实验。由于风机的几何参数较多,单纯的依靠实验很难对其进行比较全面的分析,而且实验所需的物理制造和测量工作通常会大大增加产品的开发成本,开发周期也被延长了。如果用虚拟实验替代真实实验,便可以有效避免上述问题。

蔡兆麟、李中云等人在文献中论述了风机的虚拟实验平台的搭建方法,但他们并没有将CAD建模整合到其中,因而只能处理结构比较简单的风机模型,所能调整的参数也十分有限。此外,他们的虚拟实验平台针对的是具有通用特征的风机,还不能应用于具体的某一类型风机的设计和优化。

Eui - Yong Kwon等在实验的基础上提出:在中高风量工况下(以BEP - Best Efflciency Point点为参照),蜗壳对风机性能的影响相对于叶轮将占主导地位。而这恰恰是车用空调蒸发器风机大部分时间下的工况范围,因此对蜗壳几何的优化在车用空调系统中显得尤为重要。

2、参数化建模

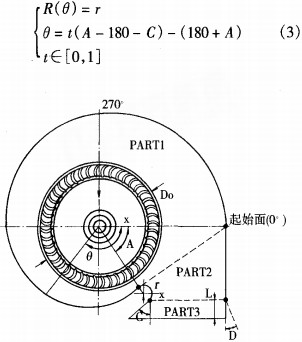

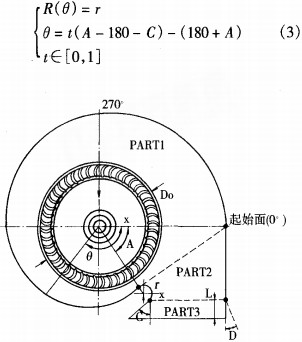

蜗壳的几何模型实际上可以看成是由水平方向上一条内壁线竖直拉伸得到。由于在结构上蜗壳由蜗线区( PARTl)、蜗舌区(PART2)、扩压区(PARB)三部分组成,该内壁线也可以相应定义为蜗线段、蜗舌段和扩压段。

蜗线按照文献[8]中的基本假设,即蜗壳各截面上的流量与该截面和起始截面之间所形成的夹角成正比同时气流离开叶轮后不再获得能量,可以推出为一条对数螺旋曲线。而根据早先由建筑HVAC工业标准(Atalla 1956&1957)引入的“标准化风机”的概念,蜗线也可以是一条线性螺旋曲线,在实际中两种型线的蜗壳都有应用。极坐标下其方程分别为:

(1)线性螺旋线

以下如无特殊说明,所有与长度相关的常量或变量的单位都是(mm),与角度相关的常量或变量的单位都是。

由此可见,无论是何种类型的曲线,蜗线都可以由以上四个参数(Do.a、A、B)充分定义,而如果单纯考虑蜗壳的优化,Do将是给定的值。

蜗舌段由左右两部分组成(图1),左部为蜗线起始点(A角对应)至扩压区起始点的圆弧(蜗舌),右部为蜗线终止点(B角对应)至扩压区起始点的直线段。如果考虑附加约束,如相邻段自然结合(结合处相切),该段曲线可以由如下参数限定:蜗舌半径r、主扩压倾角C。如取蜗舌圆心为坐标原点,蜗舌的参数方程可以表示为:

扩压段的结构相对简单,为两条倾斜直线。根据文献,与蜗舌相接的倾斜段对扩压起着主要作用,而另一侧一般不建议外扩。但笔者认为该侧外扩会对扩压起一定作用,因而将其用作辅助扩压(如图l虚线所示)。因而定义该段结构还需要考虑到辅助扩压倾角D和扩压段长度L。实际上,如果已知出口的截面大小,也就相当于确定了三。

以上三个部分组成了完整的蜗壳内壁线,要形成蜗壳,只需要将该曲线沿竖直方向拉伸一定长度即可得到蜗壳内壁面。同时要确定完整的计算模型,还必须知道蜗壳与叶轮的相对位置,因而必须考虑如下两个参数:蜗壳宽度d、轮底间隙e,如图2所示。

3、准确的数值模拟

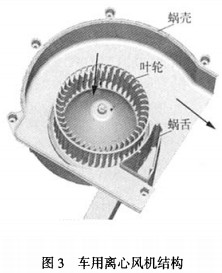

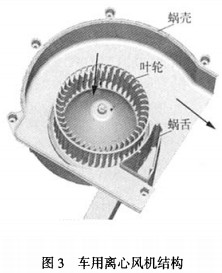

研究的优化对象是某公司生产的KQZN 4.5- 5.4型鼓风机,如图3所示,该风机在新风模式下额定转速为3000r/min,额定风量400m3/Ii。实测该风机在BEP工况下,转速为3164r/min,风量为357.08m3/h,效率为29.1%。

要能实现准确的模拟,首先需要确定合适的计算模型。

搭建虚拟实验台,必须以真实实验为依据,以此获得研究对象的最基本的物理特性。同时,在数值计算中,必须充分利用已经掌握的信息,以减小与真实现象的偏差。

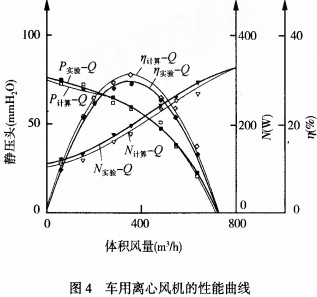

例如,在该模型的计算中,可以根据BEP工况的测量值定义边界条件,入口设定表压为OPa,出口设定质量流量0. 11486kg/b(当地空气密度为1.158kg/m3)。Kind等人在文献[9]中对这种鼓风机进行了实验研究,提出蜗壳内部由于二次流的存在会形成复杂的三维湍流,因而适合用k-e二方程模型计算,但壁面处可以做适当修正。而Eui -Yong Kwon等人采用标准k-e湍流模型对车用鼓风机进行了非定常计算[7],计算结果与实验值吻合得较好,偏差不超过10%。

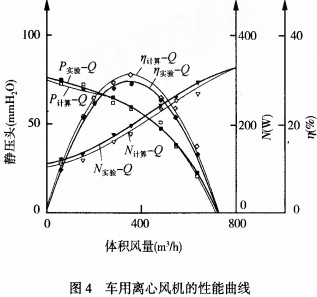

本文在研究中采用标准k-e模型计算,得到的性能曲线如图4所示。除效率线外,其余性能线都能与实测值较好地吻合在6%以内。效率的偏差主要是由于计算时只能取到输出功率而不能计及机械效率,即输出功与轴功之比。

决定计算精度的另一个重要因素是网格的质量。为了提高虚拟实验台效率,必须实现网格的自动生成。而这也给网格的质量提出了挑战,笔者的做法是,对于不改变模型拓扑结构的参数优化(如改变蜗壳发展角),先进行一次人工生成网格,然后将该操作过程完全移植到改变该参数后的不同模型。但这并不能彻底地解决两者的矛盾,这也是成功搭建虚拟实验台亟待解决的问题。

4、实验台搭建流程

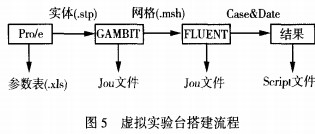

4.1 建立参数化几何模型

在Pto/E中进行三维建模,蜗壳的实体模型采用由底至上( BOTTOM - UP)的策略,即由线到体的顺序建立。首先绘制内壁线(分为5段),然后选择内壁线作为轮廓线进行拉伸操作,最后还应将集气口从该实体上切除。叶轮则单独建模,然后装配至蜗壳内部。得到完整的实体模型之后,利用Pro/E的族表功能,将需要优化的参数引入(可以是Excel文件)。应注意的是,有些参数并不会在模型中以变量形式出现(如蜗壳发展角a),在这个过程中需要建立这些参数与模型几何变量之间的关联,同时对某些参数应附加约束,例如蜗壳终止角B应满足:360<B<360+A。至此,蜗壳几何已完全可以由定义参数驱动了。

4.2实现网格的自动生成

在GAMBIT中进行的操作可以完全记录于jou文件中,并可以通过外部调用使其在后台执行,这就为网格的自动化生成提供了可能。有两种途径可以实现:通常采用的是先进行一次人工划分,然后将生成的jou文件进行适当修改,如增加循环判断语句。改进后的jou文件可以被新模型使用,同时可以控制网格自动生成的质量。该方法主要的缺点是不能实现完全的自动化,而且对于拓扑结构改变的模型(如改变叶片数),人工划分的操作通常不能移植到后面的模型。

另一种方法是不进行人工划分而是直接根据经验编译jou文件,这种方法可以解决上面的两个问题,但由于完全不能面向对象,整个网格的生成过程往往难以控制,因而经常会出现错误,需要反复调试才能成功。因此,如果不是模型简单,一般建议采用第一种方法。

4.3自动驱动数值计算并取结果

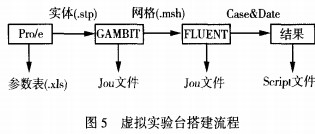

与CAMBIT类似,FLUENT也有记录操作的jou文件,同时它还有记录控制窗口信息的script文件,因此它同样可以按照上述两种方法进行数值迭代的初始设置,并通过查询script文件的内容获得需要的结果。如出口静压、动压等。以上为整个虚拟实验台搭建工作的核心内容,当然除此之外,前期的准备工作以及后期的分析也是相当关键的。图5是整个过程的实现流程。

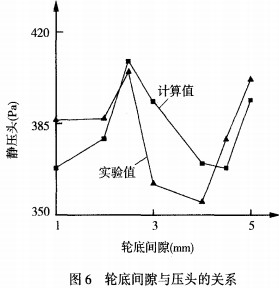

叶轮的安装高度即轮底间隙£对该种风机的性能有比较大的影响。间隙过大,容易增大泄漏损失,同时也会强化底部的二次流,甚至会在断面上形成双涡。间隙过小,由于底面边界层的影响,将会增大叶轮阻力,同时由于顶部间隙的增大,入口处的气流分离加剧也会对性能产生影响[10]。

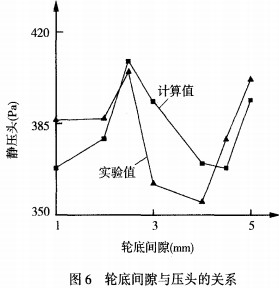

笔者利用搭建的虚拟实验台,对该鼓风机轮底间隙的影响进行了研究。鉴于该风机几何存在固有约束,轮底间隙不能操过5 .5mm,因而选取了1、2、2.5、3、4、4.5、5mm等7个尺寸,其中3mm为实际模型的尺寸。计算模型的具体参数和结果见表1和图6。可见,在其它参数不变的前提下,存在一个使风机获得最大压头的最佳轮底间隙(2,5mm左右)。该结果经过实验验证后已经应用于实际产品。

6、结语

本文在总结目前风机参数化设计方面取得的进展的基础上,提出了车用空调离心风机虚拟实验的方案,并认为以下两点是搭建其虚拟实验台的基础:

(1)整合CAD系统的参数化建模;

(2)能够准确反映模型实际特征的数值模拟。

同时,现有的虚拟实验台还存在某些不足,主要表现在:

(1)网格自动生成的质量较难控制;

(2)实验台还未能整合风机其它性能的分析,如强度、噪声等。

实际上,网格自动生成的质量一直是虚拟实验的瓶颈,要根本性的解决这个问题,很大程度上要依赖于不断改进的网格划分工具。而一个完善的

风机虚拟实验平台必须能够对产品的综合性能进行衡量和评价,实现多学科之间的优化,这应该是不可避免的趋势。