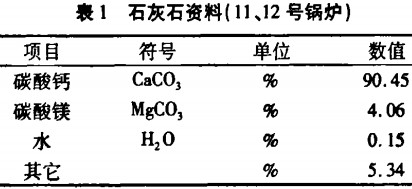

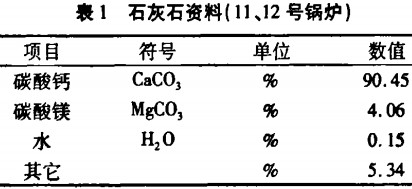

四川某公司现装机两台循环流化床锅炉,机组分两期建设,分别于2004年1月和2006年1月投产。使用的石灰石见表1。

1、电厂原有石灰石系统介绍

循环流化床

锅炉作为一种环保炉型,采用的是燃煤与石灰石混燃脱硫,石灰石的入炉粒度要求有严格要求。本电厂一期、二期工程均采用购买经初破至一定粒度的石灰石粉,在厂区西侧设置的制粉站进行二级破碎。破碎系统共两套,每套破碎系统设计出力为30t/h。破碎机采用的是德国奥贝玛破碎装置,出力为30 t/h。

原有的石灰石破碎系统主要是出力小,粒度不能满足人炉要求。

2、破碎方式的选择

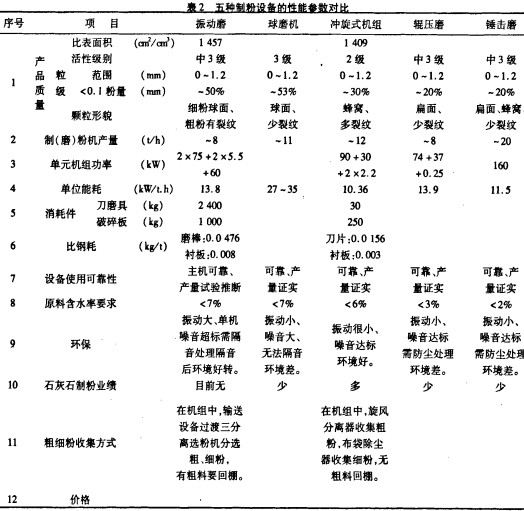

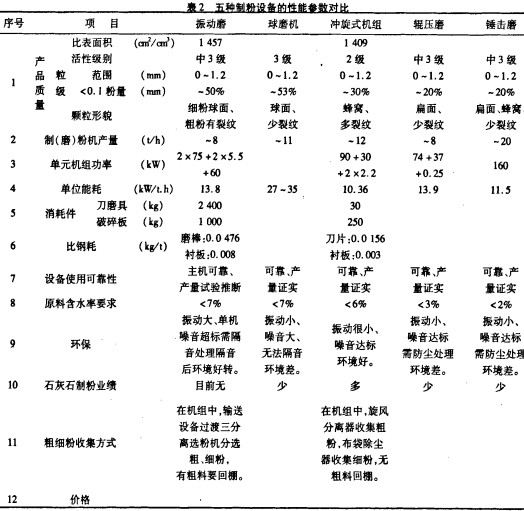

据了解目前国内用于石灰石破碎的设备类型主要有

球磨机、振动磨、锤击磨、辊压磨、冲旋式制粉系统等,从这些破碎设备生产的产品粒度来讲,上述设备生产的石灰石粉剂,均能满足电厂CFB锅炉炉内脱硫工艺的要求石灰石粒度,但其

粉碎机理、产品活性、粒度组成、生产成本、以及辅机配置均不相同。

2.1球磨机

球磨机的粉碎机理是钢球与物料之间研磨和撞击,生产的石灰石粉料颗粒呈球形为主,颗粒内部少裂纹,属于实心体。用于循环流化床锅炉的脱硫反应,与S02的接触面较小,不利于脱硫反应,即其活性不够理想。而且球磨机本身结构庞大,运行噪音、功率消耗都很大,与之配套的辅助设备也复杂,既需要有提升较高的进料设备,又需要有风机、分级机、除尘器等,相应的需要建设较大的建筑物,投资、生产成本都很大。

但球磨杌有其特有的优点:比较成熟,可靠性较高。

2.2辊压磨

辊压磨的粉碎机理是挤压和研磨,生产的石灰石粉料颗粒呈扁平状为多,颗粒内部有裂纹。用于循环流化床锅炉的脱硫反应,与S02的接触面要比球磨机生产的石灰石粉料大,其活性相对较好。

但是,用辊压磨磨细石灰石,需要有多对辊子组合,才能使石灰石粒度达到锅炉脱硫工艺的要求,而且辊子的齿形通常为长条形,比较容易磨损,辊子被磨成腰(或鼓)形后,其石灰石粒度难以控制,粒度组成更难保证;辊压磨运行时噪音较大,运行中有振动,设备本身的密封难做好,漏粉或扬尘情况较严重,设备周围的环境较差。

辊压磨单机设备的小时产量较低,生产成本也较大。辊压磨自身的优点是:设备本身的整机结构较小,能耗相对较小。

2.3振动磨

振动磨的粉碎机理是电机通过联轴器带动偏心块旋转,产生激振力,驱动弹簧上的磨筒同频率振动,磨筒带动筒内的磨介振动,冲击物料,把物料磨细。而且由于物料的料压,物料边被粉碎、边向出料口移动,直至由出料口移出机体。

振动磨的开发和研究在国内已有50多年的历史,性能和可靠性都比较稳定。特别是在矿物料的超细粉磨制行业,应用十分广泛。

振动磨机生产的石灰石粉料颗粒呈球形为主,颗粒内部少裂纹,属于实心体,细粉含量很高。细粉含量高不符合CFB锅炉对石灰石颗粒分布的要求。CFB锅炉脱硫需要的石灰石活性是指炉内反应时石灰石粉与含SO2气体间接触面积的大小,即为脱硫反应机会的多少,而不是细粉越多越好。细粉多了并不好,由于CFB锅炉二次风的作用,造成细粉在炉内的滞留时间偏短,减少了石灰石细粉在炉内进行脱硫反应的机会,增加了石灰石粉的消耗量,同时也加重了锅炉尾部电除尘器或布袋除尘器、乃至后续输灰设备的压力。

振动磨运行时噪音很大,这与振动磨运行时的参振质量很大有关,也与磨介、磨筒、物料相互之间均有撞击有关,要降低噪声就得设置隔音罩或隔音房。

用振动磨磨制石灰石粉,因石灰石在磨筒中一次穿过,后续没有筛分设施,石灰石粉的粒度相对难以控制。

2.4

锤击式破碎机

锤击式破碎机工作原理是:石灰石块在进入转子的振击范围后,被运转的锤头席卷,接着就被击向磨碎壁而破碎,在转子和磨碎壁之间的下半部区间,石灰石块被进一步地破碎。锤击式破碎机生产的石灰石粉料颗粒呈扁平状为多,颗粒内部有裂纹,部分颗粒成蜂窝状,活性好。

锤击式破碎机优点是:设备本身的整机结构紧凑,能耗相对较小,产量大。

锤击式破碎机对石灰石块的入料粒径、含水量、杂质含量以及入料布置的均匀性的要求高。

2.5冲旋式制粉机组

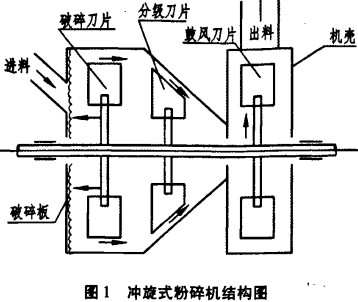

冲旋式制粉系统并非是一台设备,而是多台设备的组合,以此来保证产品的粒度和粒度分布,它的主要工艺由数个步骤组成,分别是高速冲击粉碎、气料旋流分离、高频振动筛分、封闭管流输送和自动料流启闭。冲击式粉碎机结构见图1。

高速冲击粉碎——利用高速旋转的破碎刀片储存动能,形成高速的旋转力场,其刀片在冲击时,将能量以极高的速度和压强传给物料,形成刀片对物料的打击、破碎板对物料的反击和物料之间的撞击,在物料颗粒内部产生散发的应力波,形成枝形发展的应力集中,使得物料“变脆”,沿着细微的裂纹网络崩开,获得粉碎的效果。

该粉碎方式同捣碎、研磨、挤压相比,能量消耗可降低30%,对于体内裂纹发育充分的物料尤为明显。这种粉碎法可按粉末粒度需要实行控制,也可按物料的性质和宜宾发电公司的要求,调整机组参数,使物料经粉碎而分离开(选择性粉碎),实施干法提纯。如在石灰石粉碎中,可分离出石英,减少有害成分,提高粉剂活性。此法提供的粉粒呈多棱体蜂窝态形貌,用于电厂的脱硫反应,其活性具有独到之处。

1)气料旋流分离——物料在粉碎机腔内受分级刀片驱动,始终随着空气流作螺旋状运行,显现气料的旋流动态。转子使得气料处于粉碎、分级和排料三股旋流之中,由此形成旋流场,将物料在粉碎过程中粗分级,达到预定的细度后即排送出机体,并免除腔内湿料粘结。随后,旋风分离器借助气料旋流将粗细料分开,达到相当高的分选效率。

2)高频振动筛分——采用双电机驱动的方式,形成高频率、低振幅的振动翻滚料流,使粉末通过单层或多层筛网,保证获得给定粒度范围的粉,筛分的最小粒度为200目,效率达到95%以上。

3)封闭管流输送——粉碎、分选、分离、收集各环节间以管道相连,组成封闭系统,粉料在其间顺序运行,并保持一定负压和相应流速,排除湿粉在管内粘结。

4)自动料流启闭——旋风分离器采用极简单的料封技术,自动启闭、实用可靠。

简言之,冲旋式制粉机的粉碎机理是:顺应石灰石的组织结构,运用凌空冲击的方法,促使其众多薄弱环节受抗拉应力作用,发育成裂纹,并迅速扩大,从而形成形状复杂、表面积大、裂纹迭起、粒度合理的冲旋粉。

该机组生产的石灰石粉(简称冲旋粉)具有以下特点:

冲旋粉的活性高,粉粒形貌呈蜂窝状,纹理发育充分,比表面积大,有利于同S02反应,其活性超过传统方法生产的粉末;节能效果好,比一般磨机能耗低30%左右;产品粒度调节范围广,只需变动该机组的有关参数,即可得到不同粒度组成的粉料。在电厂脱硫装置中,可按锅炉的运行要求,调整石灰石的粒度,以取得最佳的脱硫效果;机组中设有筛分设备,保证产品的最大粒度<1.2 mm,设有旋风分离器,保证石灰石粉的细粉含量接近lO%,设有布袋除尘器,既可分离出用于烟气脱硫需要的细石灰石粉,又能保证排人大气的空气含尘量达到要求;整套装置密封作业,粉碎、分旋、分离、收集各环节间以管道相连,组成封闭系统,粉料在其间循环运行,并保持一定负压和相应流速,排除湿粉在管内粘结,产品纯净,出粉率高;车间环境、劳动条件好,噪音、粉尘低,均符合城市环保规定,并具有良好的防爆性能;设备重量轻,体积小,建设投资低,所用厂房面积小,操作方便;自动料流启闭。旋风分离器或旋离粗粒分选器的出口,采用简单的料封技术,自动启闭、实用可靠。

冲旋式制粉系统在制粉过程中,只有刀片和破碎板的磨损(损耗),因其特有的结构设计和运行原理.在刀片和衬板的磨耗过程中不会影响产品的粒度、形貌和性能。而且更换非常方便。现用的刀片使用寿命一般为200 h,冲旋机破碎板的使用寿命为1年。

综合比较上述五种制粉设备的数据,在CFB锅炉下使用的石灰石破碎系统主机,可以在锤击磨和冲旋式制粉机组中选择。

4、关于石灰石入料的选择

石灰石的原料情况同样会影响石灰石破碎机的出力,通过对来料的调查石灰石原料应控制以下几方面的指标。

4.1 石灰石的含钙量。 作为炉内脱硫希望含钙量越高越好,但是往往含

钙量高的石灰石都形成年代较长难破碎,一般取含钙量在95%左右的石灰石即可。

4.2石灰石的抗压硬度

石灰石的抗压硬度直接关系到石灰石的破碎,一般要求来料在50 MPa以下。

4.3石灰石的舍硅量

石灰石中含有Si02提高了石灰石的耐磨性,同时Si02进入炉膛会同碳酸钙反应消耗碳酸钙,降低脱硫效率。故含硅量一般要控制在2%以下。

总之CFB锅炉石灰石破碎是

锅炉脱硫的关键,各厂认真总结提高石灰石破碎的能力保证机组的环保排放。

但球磨杌有其特有的优点:比较成熟,可靠性较高。

但球磨杌有其特有的优点:比较成熟,可靠性较高。 锤击式破碎机工作原理是:石灰石块在进入转子的振击范围后,被运转的锤头席卷,接着就被击向磨碎壁而破碎,在转子和磨碎壁之间的下半部区间,石灰石块被进一步地破碎。锤击式破碎机生产的石灰石粉料颗粒呈扁平状为多,颗粒内部有裂纹,部分颗粒成蜂窝状,活性好。

锤击式破碎机工作原理是:石灰石块在进入转子的振击范围后,被运转的锤头席卷,接着就被击向磨碎壁而破碎,在转子和磨碎壁之间的下半部区间,石灰石块被进一步地破碎。锤击式破碎机生产的石灰石粉料颗粒呈扁平状为多,颗粒内部有裂纹,部分颗粒成蜂窝状,活性好。