1、概述

JG35-39/450锅炉的工作状态如压力3.8 MPa左右、温度为440℃左右,其使用寿命至今达30年,远超锅炉受压元件的计算寿命(10

5h,受压元件的高温机械性能、持久强度严重降低。长期的运行使钢材的组织发生改变,碳化物出现球化,应力松弛,密封性能减弱。长期在高温、高压、磨损下运行使受压元件存在较大的缺陷:各受热面管壁厚严重减薄,汽包经补焊后又运行20年,现在焊缝两侧出现多处放射性裂纹,封头处多腐蚀凹坑,主体结构特别是汽包下的支柱和横梁严重腐蚀、变形。整体水冷壁管壁厚减薄、局部管疲劳裂纹,严重威胁着设备的安全运行。铁厂的生产规模的不断扩大,生产、生活用汽紧张,为保证公司生产、生活用汽,保证锅炉设备运行的经济、安全、稳定,消除因受压元件的超龄服役、蠕变、疲劳、变形,将可能导致压力容器、管道断裂、爆炸等危及设备和人身的安全事故。因此,锅炉增容改造势在必行。

2、改造方案论证

2.1方案比较

2.1.1方案1

拆除4台35 t/h锅炉改为3台75 t/h标准锅炉。

优点:(1)优化生产工艺,方便操作。

(2) 75 t/h锅炉属于标准炉型,便于设计、

制造。

缺点:(1)原有的中间储仓式制粉系统一台不能满

足生产需要,两台同时运行,风压不足,而且

热损失大,电耗高。

(2)土建投资费用每台约500万元。

(3)全部投资约l 500万元。

(4)充分利用原有锅炉房,在原有4台35 t/h

锅炉基础上改建成3台75 t/h锅炉。

2.1.2方案2

在原有锅炉基础上改建55 t/h锅炉。

优点:(1)可以大部分利用原有锅炉的基础可节约

投资200万元。

(2)原制粉系统能满足生产需要,可节约投资

约100万元。

缺点:(1) 55 t/h锅炉属于非标炉型,不便于设计、

制造。

(2)非标炉型锅炉不便于今后的调整,不便于

找出炉组最佳工况。但借助于计算机监控系

统得到解决。

2.2 改造方案的确定

改造后两套方案的总产汽量能满足铁厂近10年发展的需要。

方案1:每台锅炉投资1 500万元,且在改造时有两台锅炉退出生产,影响生产的协调、平衡。

方案2:每台锅炉投资1 200万元,每台节约资金300万元,4台改造完成后可节约资金1 200万元,且改造过程中只有一台锅炉退出生产,不影响生产的协调、平衡。

在锅炉总出力相等的情况下,方案2比方案1少投资1 200万元,经过论证采用了第2套方案。

三门峡富通新能源生产销售生物质锅炉、生物质颗粒燃料等。

3、技术原理

4*锅炉原基础的基本尺寸:炉膛宽度柱间距5740mm。炉膛深度间距6 000 mm,运转层标高6 000 mm。如采用轻型炉墙炉膛深度f前后砖衬间1最大可利用尺寸为5 160 mm,炉膛宽度f两侧砖衬间1最大可利用尺寸为4 980 mm。理论上水只要吸收足够的热量就会形成饱和蒸汽及至过热蒸汽,锅炉受热面只要持续吸收一定的热量就会产生稳定的饱和蒸汽及至过热蒸汽。同样锅炉在一个有效空间内(炉膛内)只要持续加入足够的燃料使其燃烧,通过改善吸热介质(受热面、水、蒸汽)的吸热、传热能力,让介质能迅速吸收燃料燃烧所放出的化学能,并将其传递出去转换成其它形式的能f如热能),燃料就会在该空间稳定燃烧。即在一定的容积热负荷、截面热负荷下,锅炉能以一定负荷稳定运行。通过计算在4*工业锅炉原基础上增加炉膛高度并增加受热面,在安全的容积热负荷、截面热负荷下,实现4*工业锅炉额定蒸发量55 t/h可行。

3.1 烟气流程

煤粉进入燃烧器,在炉膛里与空气混合、燃烧、燃尽,产生理论燃烧温度为1 850℃左右的高温烟气。高温烟气离开炉膛后,以横向冲刷四排凝渣管,再以横向的方式冲刷过热器受热面,这时的烟温可降低到573℃左右。烟气进入尾部烟道后,自上而下地流经省煤器,空气预热器、最后由引风机注入烟囱排入大气。燃烧所需的空气由鼓风机传给冷风,经空气预热器变成热风,热风经风道入燃烧器喷嘴进入炉膛。

3.2汽水流程

除盐水由水泵加压,经给水操作台上水,省煤器加热,通过给水管进入汽包。汽包内的饱和水分成12个独立回路进行水循环,有效控制炉组水循环故障,保证各独立回路安全稳定。由锅筒水面逸出的饱和蒸汽经布置在汽包内的汽水分离装置分离后,先进入低温段过热器加热,而后通过减温器调温,再进入高温过热器加热到规定参数,最后由出口集箱汇集,并入蒸汽母管供给汽轮机(外网)用汽。

4、改进内容

4.1现场本体改造

4.1.1增加锅炉的容积 炉墙由重型炉墙改为轻型炉墙,增加炉膛有效横截面。炉膛高度加高2.5 m。锅炉的容积有效横截面和炉膛高度加高增加了锅炉的容积,为4*锅炉扩容改造提供了有效空间。

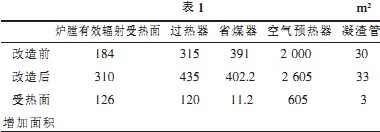

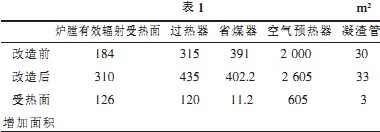

4 .1.2增加受热面面积 通过改变受热面管间节距,使各受热面面积相应增加,从而增加各部分受热面及总受热面吸热量。见表1。

4.1.3燃烧器喷嘴改造将原来的双蜗壳燃烧器改造成为一、二次风集中布置的无烟煤燃烧器。该燃烧器与卫燃带配合,可以燃烧无烟煤、贫煤等难于着火的煤种。燃烧器呈正四角布置切圆燃烧,中间浓煤粉区域假想切圆直径移l 060mm中心为假想切圆直径∮550mm的淡煤粉燃烧区域,最外面为由侧二次风形成的保护性界面。安装在一、二次风管道上的百叶窗煤粉浓缩器都设有调节装置,利于燃烧调整及扩大煤种适应性。该燃烧器有以下优点:

①能够保证稳定、高效燃烧。因中间浓煤粉气流着火温度低,着火时间短,所以特别易于稳燃,因该区域形成高温环境浓淡汽流的逆向旋转适时混合扰动强烈,煤粉能够及时着火和燃尽。

②低负荷适应性强。在低负荷时,仍然可以形成煤粉浓度较高的燃烧中心,锅炉蒸发量在50%额定负荷以上,即可稳燃。

③有效地防止结渣和高温腐蚀。包围燃烧中心的二次风在背火侧射入炉膛内,在水冷壁附近形成较强的氧化性气氛,使煤灰熔点提高,减少H2S的形成,从而有效地防止结渣和高温腐蚀。

④降低NOx排放、保护环境,由于燃烧初期煤粉浓度较高,氧化物较少,使得由燃料氮转化来的中间产物还原为N,,使燃烧产物满足日趋严格的环保要求。

4.2相关设施、工艺改造

4.2.1 一锅蒸汽母管改造 将一锅蒸汽母管分为二段,使每段拥有两台炉组的进汽量,并使各段蒸汽用户负荷与锅炉产汽相匹配。减少了过去蒸汽过多通过分段门而造成的能量损失。将一锅蒸汽母管与二锅蒸汽母管间的管道加粗,并缩短联通管间的距离,最大限度地降低管道的沿程阻力,提高蒸汽熵、焓。将外网低压汽的接口移至一锅蒸汽母管的最北端,这样由于外网低压汽上部分用户常年用汽,从而使母管末端始终有蒸汽通过,消除了过去母管的最北端因温差而产生的温度应力,利于管道长周期运行。

4.2.2 除氧器改造 改造后的除氧器参数全部实现自动化控制,保证除盐水品质。消除过去因人为调整不及时,造成受热面氧化、腐蚀、热阻增大的现象,提高了受热面的使用寿命和传热系数。

4.2.3 增设就地点火系统和声波清灰系统 点火系统使锅炉点火的安全系数提高,而声波清灰系统的运行使受热面更为清洁,传热加强,提高了锅炉的热效率。

4.2.4给水系统改造。采用给水粗调、微调相结合方法,使锅炉汽包水位更加稳定、可靠。

4.2.5增设锅炉自动控制系统。在本台锅炉改造中。采用哈尔滨工业大学中远工控有限公司开发的HIC –1000分布式控制自动系统。该控制系统替代了所有常规热工二次仪表(数显表、指针表、记录仪、单回路控制器、手操器及辅助装置等),实现了一台55 t/h锅炉的热工部分、制粉系统、电气部分的自动监视与控制。

5、经济效益

4*锅炉改造投产后,10个月来运行稳定,经济效益显著。经济效益计算如下:

5.1 4*锅炉改造完成后,每年可多产蒸汽

7 000x(55-35)=14.0万t式中:

7 000-锅炉一年的运行时间,/h

55-改造后锅炉的额定负荷,t/h

35-改造前锅炉的额定负荷,t/h

5.2 4*锅炉改造完成后,每年多产蒸汽可多发电

14.Ox103÷4.53=3 090.51万kWh式中:

4.53-生产每度电所耗蒸汽,kg/kWh

5.3每年创经济效益

3090.51x0.25=772.63万元式中:

0.25 -发电效益,元/kWh

5.4设备年折旧费

918.21x0.006 67x12=73.49万元式中:

918.21-购置设备投资,万元

0.0066-月折旧系数。

12-每年12个月。

5.5实际年创经济效益

772.63-73.49=699.14万元

6、结论

4*炉改造后实现了锅炉的水位、汽温及燃烧自动调节,HIC-1000分布式控制系统的投入,全面取消了常规仪表以及电气操作系统,在热动系统中首次实现锅炉燃烧全自动。尤其为55 t/h的非标锅炉及75 t/h以下锅炉的燃烧自动化投入运行提供了现实依据。同时为我厂锅炉经济、高效运行奠定了基础,降低了维护、运行人员的劳动强度,消除了人为误操作,强化了燃烧,提高了锅炉热效率,为今后锅炉的改造提供了实践经验。