木屑颗粒机变形压紧区和挤压成形区之间的物料会受到压辊对它的挤压力,产生变形。本节将通过分析被压入物料的受力状况,研究被压入物料高度的影响因素,为

环模颗粒机生产率的优化提供理论基础。

2.3.1平模和压辊之间物料受力分析

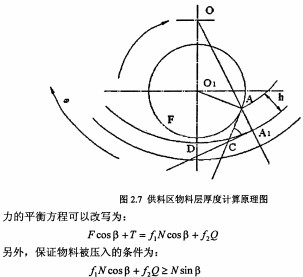

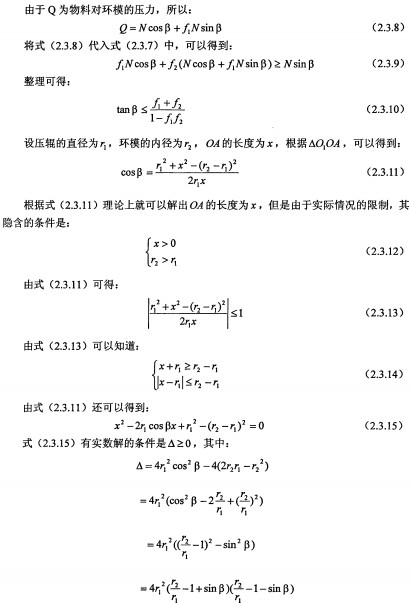

供料区待制粒物料依靠物料与压辊和环模表面的摩擦,被压辊带入变形压紧区。为了探讨该带入条件,需要研究变形压紧区靠近供料区的一小段物料的受力状况。平模颗粒机被压入物料受力如图2.6所示,现对ACAi物料三角柱做受力分析。AACAi受到压辊的挤压力N,物料与压辊之间的摩擦力F,受到环模的压力Q,物料与环模之间的摩擦力T,f为物料与环模、压辊之间的摩擦系数。

根据平模颗粒机的制粒原理图(如图2.5所示),分析平模和压辊之间变形压紧区靠近供料区的一小段物料的受力状况,物料的受力状况见图2.6所示。

阻碍粉料进入变形压紧区的力为Nsinp

将粉料攫入变形压紧区的力:

另外,保证物料能被压辊带入的条件为:

由此可见,攫入角β与摩擦系数厂成正比关系,当物料的成分不同,其摩擦系数也不同。因此攫取角也不同,一般厂=0.37~0.1,即β≤40°~70°不同的物料之间,β角的差异较显著,满足攫取条件即可制粒。当攫入角β定,环模和压辊的尺寸也一定,那么变形压紧区和挤压成形区的长度就一定,最佳物料层厚度h也就确定了,此时加入过多的物料,不会增加产量,也不会增加能耗。但是,如果不能及时减小物料的供给,物料将会堆积在供料区,堵塞环模孔,导致颗粒机不能正常工作。

2.3.2被压入物料高度分析

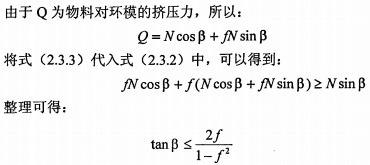

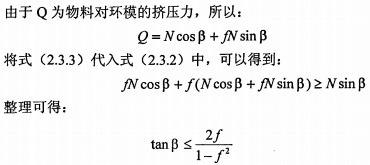

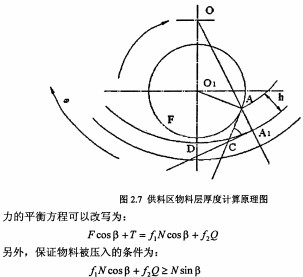

平模颗粒机和环模颗粒机的模辊受力状况基本相同。环模颗粒机在制粒过程中,由于环模表面形状不一样,所以物料与环模、压辊之间的摩擦系数也应该不一样,见图2.7所示。

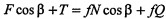

力的平衡方程可以改写为:

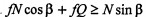

另外,保证物料被压入的条件为:

式(2.3.19)计算出的被压入物料高度h也就等于环模颗粒机制粒室供料区物料层的厚度。从计算等式中可以看出环模颗粒机的环模和压辊的结构参数与供料区物料层厚度之间的关系非常复杂。当环模和压辊结构参数一定时,根据压制不同的物料,应该选用不同的喂料量,因为物料攫取角也是影响供料区物料层厚度的因素。而这几个参数是确定环模颗粒机生产效率的关键参数,在下面一章中将分析这些参数的变化对环模颗粒机生产效率的影响过程,尽可能地提高环模颗粒机的生产效率,富通新能源还同时销售环模

秸秆压块机等颗粒燃料成型机械设备。