颗粒机是饲料生产工艺的关键设备,而环模是颗粒机工作的心脏部件,也是颗粒机最容易磨损的零件之一。在制粒过程中,当颗粒的成形率下降到75%时,称之为环模失效。研究环模失效的原因,改善环模的使用条件,对提高颗粒产量和质量、降低制粒能耗、减少生产成本等方面有着重要意义。

观察饲料生产厂家使用失效后的环模,根据环模实际失效现象来看,环模的实效形式大致可以分成五类:

1)环模工作一段时间后,环模孔内壁磨损严重,环模孔径增大,所生产的颗粒饲料直径超过规定值而失效。

2)环模内壁磨损后,内表面凹凸不平严重,使饲料在制粒过程中流动受阻,颗粒饲料产量下降而失效。

3)环模孔进料口倒角斜面磨损严重,压辊挤压物料的过程中,进料量减少,挤压力减小,物料不能流畅地从环模孔中挤出成形,环模孔堵塞,最终导致环模失效。

4)环模和压辊之间的间隙过小造成过大的载荷和磨擦力,导致了在制粒过程中环模表层材料沿磨擦力方向产生塑性变形,并使得环模孔入口端变小,环模孔进入物料困难而失效。

5)环模内壁磨损后,内径增大,环模厚度减小,同时环模孔内壁也随着磨损,使各出料小孔间的壁厚不断减薄,导致环模结构强度下降,在最危险的截面上首先出现裂纹并不断扩大,直到裂纹延伸到较大的范围而导致环模失效。产生上述五种失效现象的实质性原因,归纳起来可以分为交变应力下的疲劳破坏失效和磨粒磨损失效。

2.6.1交变应力下的疲劳破坏失效

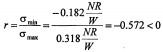

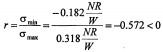

环模在制粒过程中受到交变应力的作用,上面求得交变应力循环特性为:

表明交变应力是非对称循环的,环模通常发生疲劳破坏,这与环模在实际使用中所产生失效结果相吻合。在此基础上,适当增大环模宽度、厚度和内径,可提高环模的抗弯能力和生产效率;增大内径和有效挤压长度,可明显降低环模的接触压应力。

2.6.2磨粒磨损失效

磨损原因很多,分为正常磨损、不正常磨损。正常磨损原因主要有物料的配方、粉碎粒度、物料的调质质量等。正常磨损情况下环模出现轴向均匀磨损,导致环模模孔内径增大,壁厚变薄。不正常磨损主要原因:压辊调得过紧,与环模间隙太小,互相磨损严重;匀料器角度不好,导致分配物料不均匀而环模内壁局部磨损严重;环模内掉进金属而磨损等。由于以上的原因,环模多出现不规则磨损,多为腰鼓形。

2.7颗粒机概述小结

本章对环模颗粒机制粒过程中的料层分布、环模和压辊之间被压入物料高度、环模孔受力状态、环模强度以及环模的失效问题进行了分析,总结如下:

1)粉状物料在挤压制粒过程中三个区域的划分很好的阐述了制粒过程,供料区物料厚度的变化将直接影响颗粒饲料的生产效率和制粒能耗,因此,环模颗粒机在压制不同物料的情况下,供料区物料层的厚度都有一最佳值。

2)推导出环模与压辊之间被压入物料高度的计算公式,即供料区物料层厚度。供料区物料层厚度与环模、压辊的结构参数和物料的攫取角有关。

3)环模孔在制粒过程中的轴向挤压力与物料的泊松比、物料与环模孔之间的摩擦系数、环模孔直径、环模孔深度以及物料受到环模孔的预应力有关系。轴向的挤压压强随着环模孔深度的增大呈指数形式增大,且在环模孔进料口处的轴向挤压压强达到最大。

4)在环模颗粒机制粒过程中,环模受到的压辊对它产生的弯曲应力和接触应力,着重分析了弯曲应力和接触压应力产生的原因和对环模使用寿命的影响。

5)环模的失效原因主要有交变应力的作用和磨粒磨损两种,非对称循环的交变应力会使环模产生疲劳破坏。环模在制粒过程中会产生正常的磨粒磨损。当模辊间隙过小,物料中含有过硬的杂质等因素会造成环模和压辊的非常规磨损,大大缩短了环模和压辊的使用寿命,我们同时还生产销售环模式

木屑颗粒机、

秸秆压块机等颗粒燃料成型机械设备。