CWJ-100超微粉碎机是我国在消化吸收国外先进粉碎技术基础上,成功开发的新一代超微粉碎设备,该设备具有设计新颖、结构紧凑、低能耗、高效率以及产品粒度均匀等特点,广泛用于医药、化工、食品和非金属矿等行业的超微粉碎加工,成品粒度可达到5~8μm。超微粉碎机主要由粉碎系统、喂料系统和分级系统组成,具有超微粉碎及微粉分级双重功能,通过调节分级叶轮的转速和吸风量的大小,即可在线调节产品粒度。

中铝中州分公司特种氧化铝厂有5套CWJ~100超微粉碎机,用于成品氢氧化铝深加工成各种粒度的化学品氢氧化铝产品,2002年8月安装投产。在投产不到两年的时间里,该设备的粉碎系统和喂料系统频繁发生故障,系统难以稳定运行,给正常生产造成严重影响,必须进行技术改造。

1、粉碎系统

1.1、存在问题

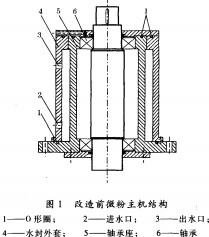

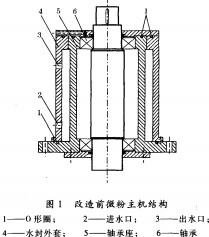

CWJ-100超微粉碎机粉粹系统中的微粉磨主机结构如图1所示,使用中出现的问题主要有:轴承冷却水多次进入轴承和产品;轴承外圈发生松动,损坏轴承座,主机轴承易进料;轴承加油不方便,且润滑油易混入产品,造成产品污染。

1.2 原因分析

主机轴承冷却水密封结构不合理,夹套采用的是分体式结构,上下共采用3个O形密封圈密封。当端盖螺栓松动,冷却水就会进入轴承,轴承润滑恶化,产生干磨而损坏轴承;同时由于微粉磨主机负压工作,进入轴承的部分冷却水被吸人产品中,造成大量微粉产品水分超标而报废。

轴承座与轴承外圈配合公差为+0.02~+0. 04mm,间隙偏大,容易发生微动磨损,当设备运行一段时间后,就会发生轴承外圈转动磨坏轴承座的事故。由于轴承座材料为灰铸铁,轴承座磨坏后无法进行修复,只能报废处理。

轴承润滑装置为弹簧压注式油杯,油杯内弹簧易疲劳损坏,造成加油管路堵塞,润滑油不能顺利加入;油杯设置在微粉磨机体内,加油十分不便。加之磨机负压操作,润滑油易被吸人生产系统,污染产品。

1.3改造措施

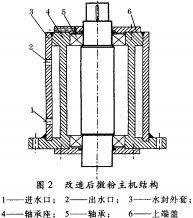

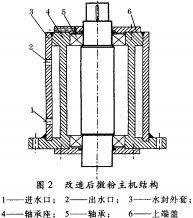

针对CWJ-100型超微粉碎机的粉碎系统存在的问题,进行了相应的改造(图2),具体改造措施如下:

a.将冷却水腔改为整体焊接结构,轴承座材料改为20#钢。杜绝冷却水进入轴承污染产品的现象,同时提高了轴承座的整体强度和刚度。另外,将冷却水接头由原来在机内改装到机外,避免了因接头漏水而使产品水分超标的现象发生。

b.轴承座内孔与轴承外圈配合公差由原来+0.02~+0.04mm改为-0.015~+0.015mm,使轴承外圈不易发生松动。

c.将轴承润滑装置由弹簧压注式油杯改成手动干油站,把加油方式由机内改到机外,避免了润滑油对产品的污染,同时使加油过程方便、卫生、可靠。

d.为有效避免物料进入轴承,在轴承的上端盖再增加一个FB型防尘骨架油封。

2、喂料系统

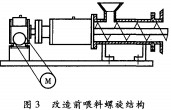

原设备喂料系统主要存在低转速条件下喂料螺旋不能平稳运转,造成生产系统喂料不稳定、微粉产品粒度波动较大,严重影响正常生产。

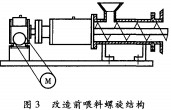

原喂料螺旋传动方式为3kW变频电机通过皮带,带动蜗轮蜗杆减速机,再通过联轴器带动喂料螺旋转动(图3)。在使用中发现,当变频电机转速低于120r/min时,由于传动力矩较小,带不动喂料螺旋;当变频电机转速大于120 r/min时,传动装置能带动喂料螺旋,但设备喂料量大于粉碎主机的产能,故变频传动装置无法满足使用要求,造成喂料不稳,影响产品的粒度。

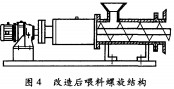

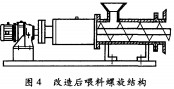

根据以上分析,将喂料螺旋传动装置、蜗轮蜗杆减速机机构拆除,改为传动结构更加紧凑、传动力矩大的摆线针轮减速机( YWD14-14-1. 5),直接带动喂料螺旋(图4)。

3、结束语

微粉磨主机改造后,使用寿命由原来的不到6个月提高到1年以上,大幅度提高了设备的运转效率;减少了备件消耗,每年可节约备件费用4.1万元;彻底杜绝了主机轴承座冷却水泄漏事故,减少了产品污染;喂料系统改造后,在生产要求的转速范围内,均可带动喂料螺旋,喂料稳定、均匀,产品粒度得到了保障;减少了设备故障产生的废料量,仅此改造每套设备年均可节约废料损失、返工及包装等费用6万元以上。