1、引言

上海某细碎车间DCS控制系统是全厂自动控制系统中先行实施的一个子系统,该系统实施、运行效果直接影响选厂将来自动化系统的整体。1997年,首先在细碎车间的主体设备PYD-2200圆锥破碎机上进行单机控制,取得了预期效果后,于1999年又在全车间设备和流程上推广,建立了一套全细碎车间的DCS系统。该系统近两年的生产运行,在保证产品质量、降低生产成本、提高经济效益等方面收到了预期效果。

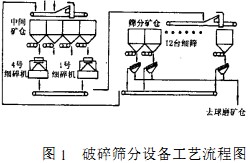

细碎车间设备工艺流程图如图1所示。

细碎车间采用的工艺是:矿石经中碎后筛分分级,粗精矿经皮带输送到4个细碎中间矿仓:经4台PYD-2200圆锥细碎机细碎后,由集矿皮带输送至筛分矿仓;再经12台2SZG1500×4000共振筛筛分,筛下产品送球磨,筛上产品返回4个细碎中间矿仓。

2、控制系统组成

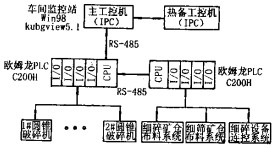

本系统属集散型控制系统( DCS),上位机配置2台工业控制计算机进行监控,互为热备。下位机采用2台可编程控制器( PLC),一台PLC用于对4台PYD-2200圆锥细碎机细碎进行控制;另一台用于矿仓料位、共振筛及皮带连锁等控制。上位机与下位机之间、下位机之间均采用RS-485标准,从而构成了一个总线型控制网络。控制系统组成如图2所示。

图2细碎车间生产过程自动控制系统框图

车间监控站计算机可实现:①数据采集与处理;②监控画面、设备启动过程的信息提示、棒状图、M/C切换、参数设定;③PID调节;④历史数据库及趋势图记录、查询;⑤离线、在线编程、组态、修改参数;⑥设备作业率、破碎机电量统计报表;⑦操作权限设定;⑧历史趋势曲线;⑨报警图表,自诊断信息提示。

3、系统的主要功能

(1)对细碎矿仓及筛分矿仓的料位进行检测,并与漏矿车的下料位置实现连锁控制,从而实现料仓的自动布料。对布料系统进行监控。

(2)采用PLC对破碎机进行控制,并对油压、油温、油位、流量及主机负荷等工作参数进行监测。实现破碎机组矿量的自动调节、保护及控制。对细碎机运行态进行监控。

(3)实现细碎车间全部生产设备连锁保护、连锁开停车。

(4)细碎车间操作站可实现整个系统的运行操作监视、统计、显示等。

4、系统技术特点

(1)实现了细碎车间全流程过程控制自动化,布料机、细碎机和皮带机连控联锁一体化。主体设备运行异常报警和及时关停,避免了人为误操作等可能造成的设备损坏,增强了系统运行的安全性和可靠性。

( 2)PLC作为现场控制器。开关量作为控制器逻辑控制信号,实现细碎车间设备启停和联锁、设备保护等;模拟信号作为控制器回路控制信号,实现破碎机功率控制、矿仓自布料控制及设备保护等功能。

(3)现场总线式分散控制模式。其优点如下:①现场PLC与PLC之间,PLC与上位机之间利用一种控制器连接( Controller Link)网络,采用双绞电缆构成RS-485通讯,增强信号抗干扰能力,减少了大量布线和劳动量。②各站点既相互独立又通过网络相联系,其优势是采集数据迅速、准确,便于现场调试和局部维护。

(4)监控站上位机采用高性能大屏幕显示工控机,两台上位机互为备分,可对现场PLC进行监控;同时当一台出现故障时,另一台照常工作,既实现了控制冗余。

(5)监控计算机可与总调室MIS系统联网,为MIS系统提供实时数据。其监控画面通过局域网可供管理人员监视和浏览。

三门峡富通新能源销售破碎机、颚式破碎机等机械设备。

5、系统运行效果

(1)提高设备的使用率,实现重大主体设备优化运行,降低了主体设备的故障率,提高了生产效率,延长其使用寿命和维护周期,有效地降低了设备备件消耗及维护成本,年均效益可达百万元。

(2)减少了生产工人,减轻了工人劳动强度。改造前,必须人工操作各相关工作站点,人工始终观察细碎机的运行状态,检查布料车布料及皮带状况。由于系统实行了各工作站点的实时自动监控联锁,操作人员只要在集控室监

视并进行相应操作即可,现场只需要不定期巡视,减少了工人数量及劳动强度。

(3)监控室监控所有被控设备的运行,车间通过局域网监视和查阅设备的运行记录及有关统计报表,可优化调度,提高管理和调度水平,真正实现管理出效益。

5、系统运行效果

5、系统运行效果