一、前言

链篦机,回转窑滚筒烘干机法氧化球团工艺是国外较为成熟,国内较为先进的球团生产工艺,此工艺在我国的起步较晚。链篦机,回转窑滚筒烘干机球团技术研究开发以前,我国球团矿生产主要采用的是竖炉生产工艺,竖炉球团由于受工艺限制,受热不均匀、产品质量差不能满足大型高炉生产的要求,而且其单炉生产规模也难以扩大,难以满足大型钢铁企业规模要求,因此开发大型球团生产工艺成为我国钢铁生产的迫切要求,

邯郸新兴重型机械有限公司率先开发了适合我国国情的以高炉煤气或煤粉为燃料的链篦机.回转窑滚筒烘干机球团工艺技术,并进行其工艺研究和设备的设计、制造及推广应用,为建设大中型球团生产线创造了一条新路。球团矿是高炉炼铁不可缺少的优质原料,随着国内钢铁行业的不断发展,对高炉冶炼技术不断的提高,球团矿作为良好的高炉原料具有品位高、强度好、易还原、粒度均匀等优点,结合我国矿产资源情况,确定了此工艺更适用于国内钢铁行业冶炼所用球团矿的新思路。

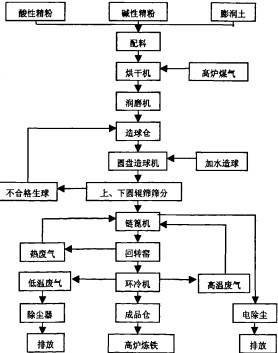

二、球团生产工艺流程图

三、生产工序及操作方法

1、配料工序:

操作工按照作业区要求倒料、给料,联合储库中物料储量不超过限量要求,料仓料位保持在2/3-4/5,不空仓,发现石块等杂物及时清理,保证配料用料稳定;并且防止料仓悬料或断料发生,保证下料的畅通,确保配料的准确性和稳定性。根据造球的参数要求,及时调整膨润土的配比比例。

2.烘干工序:

烘干机采用卧窑形式,利用窑内扬板将物料扬起进行均匀烘干,确保烘干后精粉的水分控制在5.5±0.5%,烘干后物料的温度控制在夏季≥50℃、冬季≥35℃。随时检查烘干后精粉的水分和温度,发现问题及时调整;及时与配料联系,了解原料的上料数量及精粉的水分情况,并根据原料的情况及时调整高炉煤气阀门的开启度,调整烘干温度。

烘炉和停煤气严格按照操作标准和安全规程进行操作。

3、润磨工序:

润磨机主要用于铁矿的润式粉磨,使用该机可有效降低膨润土添加量,提高生球强度。

本机为单仓周边排料润式磨机,物料通过进料部由给料端盖中心处入简体内部,电动机经联轴器、减速器、大小齿轮装置带动装有介质(钢球)的简体旋转,物料受到球的撞击以及球与筒体衬板之间的粉磨,充分暴露出新鲜表面,得到充分混合,最后经排料孔排出磨机,完成润磨过程。

使用过程中确保润磨机满足生产用量,保证润磨后供料的连续性和稳定性。精粉润磨后,-200目的细度提高3--5qo,水分控制在5.5±0.5%,并将细度和水分情况及时向造球岗位反馈。及时与上道工序联系,了解上料数量和原料烘干效果,发现物料水分升高,润磨机无法通过,及时与烘干机岗位联系.调整热风炉温度,保证润磨机处于正常状态。

4、造球工序:

原盘造球是球团生产线的核心工序,必须严格操作,为生产强度较高粒度适中的球团,严格保证加水均匀,球团水分控制8.0±0.5%,造球机球盘倾斜角度范围47—52度,造球盘底料厚度30—40mm,确保生球的0,5m自由下落强度>5次:生球粒度∮8~∮16mm。

生产过程中应根据回转窑滚筒烘干机、链蓖机要求,调整成球的工艺参数,及时清理球盘中的大球和大块,及时向配料和润磨工序反馈湿球情况,调整膨润土的配比,均匀、稳定的向滚筛供料,确保链蓖机的操作稳定。

5、链蓖机工序:

链篦机的作用是对生球进行干燥和预热,使生球具有一定的强度和达到一定的氧化程度,能够完成回转窑滚筒烘干机中的焙烧。

链篦机传动采用全悬挂柔性传动,在生产过程中可调节篦床的行走速度满足生产工艺的要求。运行部分包括头轮、尾轮、上托轮装置、下托轮装置、头部压紧轮、尾部压紧轮、链篦床装配、铲料板装配、尾挡轮、立挡轮等组成。运行部分是链篦机的核心,生产过程中要经常检查篦板、托轮、链节、侧板等部件的磨损情况,保证链篦机布料平整、均匀,料层厚度控制在160±10mm。为使生球得到充分干燥和预热,并满足生产要求保证布料厚度和料面达到工艺要求的前提下,根据生球料量调整链篦机机速,一般控制在1.6—1.9m/min;各段室温度应合理控制,干燥室I段温度为:200±50℃,干燥室Ⅱ段温度为750±50℃,预热室段温度≥850℃,以使篦床不致承受过高温度而损坏。

6.回转窑滚筒烘干机工序:

经链篦机预热的球团在回转窑滚筒烘干机中进行焙烧和固结,球团在窑内主要受热辐射作用,边翻滚边焙烧,从而得到均匀的强度。焙烧温度(高温段)控制在1050±50℃,窑尾废气温度控制在950℃以上。

燃料介质为:焦炉煤气或高炉煤气和煤粉混合或煤粉,在保证焙烧温度的前提下,岗位人员可对高炉煤气和煤粉比例进行适当调整;在利用喷煤方式燃烧煤粉焙烧的情况下,可调节喷煤量保证焙烧温度。

正常生产时,回转窑滚筒烘干机转速控制在1.2—1.8转/分;焙烧时间控制在30~40分钟,焙烧后出球温度≥1000℃。

对新砌的窑,烘窑时按技术人员提供的烘炉曲线升温,不得擅自更改升温计划。烘炉过程必须经过以下几个阶段:

(1)重力水的蒸发要控制在150℃左右,时间应连续48小时以上。

(2)结晶水的脱除控制温度在350℃左右,时间应连续60小时以上,并且开始投料,否则,高温会对设备产生幅面影响。

(3)碳酸盐分解温度控制在550℃左右,时间应连续24小时。

(4)结晶相的转变温度应控制在850℃左右,时间应连续在24小时以上。

(5)各升温速度一般不应≯20℃/h。

7、环冷机工序:

环冷机是球团生产流程的最后一道工序,对焙烧后的球团起冷却作用,冷却后球团温度应小于150℃。根据生产需要结合设备生产能力,环冷机布料厚度控制在600±50mm,运转速度0,45~0.65m/min,风压5000Pa;要求布料平整,无拉沟、波浪现象,确保冷却风的利用率和冷却效果。此道工序冷热交替对设备损失较大,要及时观察环冷机台车、栏板的磨损和变形情况。

四、重要部位温度参数控制

1.链篦机风箱和烟罩温度控制范围:

1#风箱温度范围:400—450℃,1#烟罩温度范围:870~950℃,3#风箱温度范围:320~380℃,3#烟罩温度范围:700—800℃,7#风箱温度范围:150~250℃,6#烟罩温度范围:200—250℃,Il#风箱温度范围:120±50℃,10#烟罩温度范围:200±30℃。

2.回转窑滚筒烘干机头、尾温度及压力控制范围:

窑尾温度:850—960℃;窑尾压力:-10—-40Pa;窑头温度:850~1050℃;窑头压力:平均≤50Pa。

3.环冷机风罩各段温度控制范围:

一冷段650~850℃:二冷段≤600℃;三冷段≤300℃。

4.其他部位温度控制范围:

烘干机入口进风温度:—800℃;出口废气温度:~60℃;循环风机进口温度:小于300℃;电除尘入口温度120~150℃。

五、球团生产的质量指标

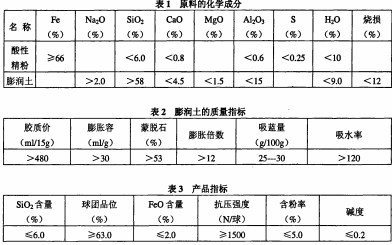

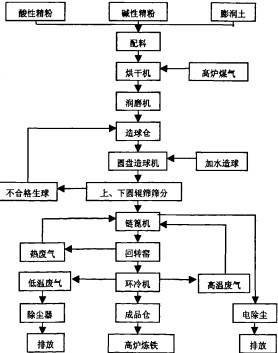

原料的化学成分直接影响着球团的成品质量,因此必须对原料的化学成分进行严格的控制,同时在各工段严格操作稳定生产的情况下,成品要达到规定指标。原料的化学成分见表1和表2。原料粒度要求:精粉-200目(小于0.074mm)大于65%;膨润土-200目(小于0.074mm)大于98%.产品指标见表3。

六、结束语

链篦机.回转窑滚筒烘干机球团生产工艺在我国逐渐发展起来,并向大规模方向迈进,随着高炉炼铁技术和球团矿生产技术的发展,球团矿的生产必将在我国进一步得到发展并在生产技术上赶上世界先进水平,同时也将给我国高炉炼铁的技术更上台阶创造了良好的条件,开创了新的局面。

良好的球团质量在原料选配的基础上,必须保证合理的操作工艺和参数的控制;此文针对球团生产的整个工艺流程,对各道工序的具体操作和重要部位参数控制做了详细描述,保 证设备的正常使用,确定合理的焙烧工艺,提高球团矿的质量,满足高炉炼铁的需要。

该工艺的设备主要是链篦机、回转窑滚筒烘干机、环冷机三大设备;三大设备设计合理是生产系统稳定运行的基础保证。我公司总结长期生产实践经验,对三大主机做了优化设计。链篦机系统在原有设备基础上,将机长由36米改为39米,按工艺要求调整了预热段和干燥段烟罩和风箱的分配,并将干燥段分为两段;为使热气流通畅,将设备烟罩拱项抬高;链篦机头部加铲料板,利用回转窑滚筒烘干机尾高温废气对球团矿预热,提高球团矿的氧化效果,在原有设备的基础上,对链篦机篦板、链节、侧板、密封结构和溜槽等都进行了整改,改善了设备运行和维护状况,减少了漏风,保证了生产顺利。回转窑滚筒烘干机增大了简体直径,使物料和气流的通过更为合理,并将三支承改为两支承,也使维修运转费用和故障率大为降低;对回转窑滚筒烘干机头尾密封罩及密封结构进行改造,使回转窑滚筒烘干机在负压操作状态下减少漏风,改善操作环境;同时根据工艺需要对回转窑滚筒烘干机的斜度、填充率、转速和窑尾缩口等进行了重新设计。新建环冷机代替了原来的冷却筒做为冷却设备:从回转窑滚筒烘干机排出的炽热球团矿通过环冷机受料斗上的固定筛均匀落到环冷机台车上,环冷机设三台鼓风机分段冷却,环冷机的转速根据回转窑滚筒烘干机的转速可以调节,环冷机罩分为三个区,一冷,二冷区回收热风至回转窑滚筒烘干机和链篦机,三冷区废气温度较低,通过烟囱排放。