制粒机是饲料机械中的关键设备之一,通常制粒机带有调质器。制粒机将料仓送来的具有一定配比饲料通以蒸汽加热,通过调质、制粒等工序,最终获得具有一定糊化度、一定水份含量的饲料颗粒。制粒机的性能直接影响颗粒饲料的质量。同时,制粒机的装机容量大,一般都在100kW以上。因此。使制粒机生产出符合质量要求的颗粒饲料的同时,尽可能使制粒机满负荷工作,以提高生产效率、降低能耗。事实上,制粒机属于多变量耦合对象,常规控制很难稳定,时常会产生堵机,操作人员通常只能采用手动控制,使得制粒机一般只能在欠负荷的状态下运行。

为了实现制粒机的自动控制,同时力争使制粒机工作在满负荷状态。本文对制粒机的关键装置调质器进行了研究,并建立了其数学模型,利用解耦控制技术实现解耦,同时采用预测函数控制(PFC)实现了制粒机的有效控制。

1、

颗粒机调质器的数学模型建立

图1是一种带有调质器的制粒机。可以看出,具有一定配比的饲料从料仓送人,饲料量调节由送料电机速度决定。然后饲料与蒸汽一起送人调质器中调质。经调质后的饲料送至环模制粒装置制粒。调质是对颗粒饲料制粒前的粉状物料进行水、热处理的加工工序,调质对颗粒饲料的质量影响很大。具体表现在以下几方面:(1)是对粉状物料进行熟化处理;(2)是对粉状物料进行灭菌处理;(3)是显著提高颗粒饲料的耐水性;(4)是改善制粒性。经过调质后的饲料送去制粒。为了保证颗粒饲料的质量,调质器出料处的温度控制很关键。同时,为了保证制粒机的满负荷工作,调质器出料的物料流量也有要求,富通新能源生产颗粒机、木屑颗粒机等生物质成型机械设备如下所示:

颗粒机调质器可以简单确定为双输入(输入的饲料量、蒸汽量)和双输出(温度、物料流量)。并且,彼此之间存在耦合。调质器数学模型的确定可以通过测试法来实现,即通过实验来测取脉冲响应。考虑到调质时间主要受调质器的结构形式、长度和转速等固有参数的影响,因此实验时,可假定调质时间固定。通过分别对输入量加入脉冲信号(幅值为正常信号的5%左右),同时测量两个输出量,通过几次反复,我们初步获得非参数模型的数据,再经过数据处理,近似得到如式(1)表示的数学模型。

式中:r(s)是出料的温度,F(s)是出料的流量。Fi(s)是输入的饲料量,Fz(s)是蒸汽量。

由式(1)可看出,调质器的数学模型为2乘2的矩阵。这表明,输入的饲料量变化既会影响出料量,同时也会影响出口温度。同样,蒸汽量的改变会影响出口温度,同时它也会改变饲料在调质器中的运动速度,从而影响出料流量。矩阵中的每个传递函数可以近似用二阶线性定常模型来表示。

在实际控制中,调质器出料流量可以通过制粒电机的电流间接测量。

2、制粒机调质器的解耦

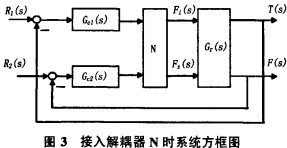

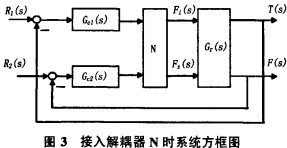

从调质器的数学模型可以看出,是由于变量之间的耦合以及被控对象复杂,使得制粒机目前难以实现自动控制。我们在对制粒机控制时采取预测函数控制‘“"(简称PFC)技术,考虑到PFC主要用于SISO系统,为此我们需首先对制粒机实现解耦。解耦的方式是在控制器与被控对象之间接人解耦器N。图3为接人解耦器N时系统的方框图。并采用对角矩阵解耦设计方法求得解耦器N。

3、制粒机的预测函数控制

3.1基于特征模型的预测函数控制原理

饲料颗粒机生产的产品如下图所示:

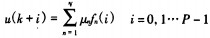

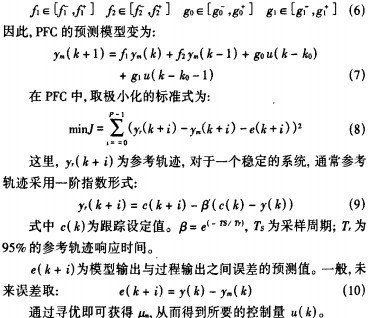

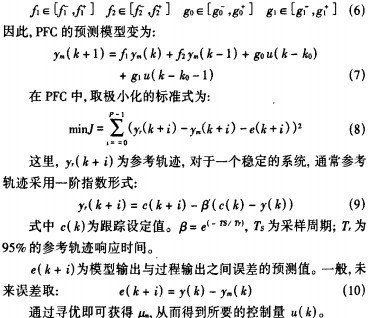

PFC属于先进控制,它具有比传统PID更优的控制效果。与传统的预测控制所不同的是,PFC的控制作用采用若干个已知基函数二(n=1,…,N)的线性组合:

这里,P力优化时域长度。p为线性组合系数。基函数的选择取决于设定值的性质,通常这些基函数取阶跃、斜坡、指数等信号。在实际应用中,我们采用阶跃信号作为基函数。

另外,为了获得更佳的控制效果,我们没有采用传统PFC中简单的预测模型,而是采用了基于二阶的特征模型来作为预测模型。在PFC中,预测模型是从受控对象中抽象出来的,它与受控对象的逼近程度,直接影响控制系统的性能。对于PFC来讲,预测模型通常采用线性定常的一阶模型或二阶模型。特征模型最早由吴宏鑫院士提出。这种特征模型,是结合对象的动力学特征和控制性能要求,用一个二阶的慢时变线性模型来表征原先的被控对象。特征模型描述的基本原则是:

①在同样输入控制作用下,对象特征模型和实际对象在输出上是等价的(即在动态过程中能保持在允许的输出误差内),在稳定情况下输出是相等的;

②特征模型的形式和阶次除考虑对象特征外,主要取决予控制性能要求;

③特征模型建立的形式应比原对象动力学方程简单,工程实现容易、方便;特征模型与高阶系统的降阶模型不同,它是把高阶模型的有关信息都压缩到几个特征参数之中,并不丢失信息,一般情况下特征模型用慢时变差分方程描述。

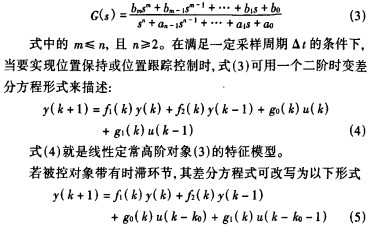

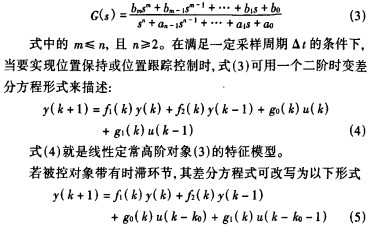

对于由式(3)描述的线性定常高阶对象:

对于有自衡的生产过程,时变现象不严重时,式(5)可转化为线性定常的模型。显然,这和模型降阶的原理相类似。

式(3)给出的对象属于是线性定常高阶对象。针对非线性对象,吴宏鑫院士同样也提出相应的特征模型问题。同样也可以获得形式与式(5)相同的特征模型。采用了特征模型可以覆盖各种被控对象,显然这是十分有益的。

虽然获得了特征模型的标准形式,但毕竟属于慢时变的。并且时变系数的方程难以建立。尽管可以通过采取在线辨识的方法来获取参数,但这对实际使用带来了困难。考虑到PFC的鲁棒性比较强,允许模型存在一些偏差。因此,为了使控制算法简单,避免在线进行参数识别,我们通过实际试验为每个时变系数规定了如式(6)区间,在实际工作中,根据不同的工作状态,这些系数在区间内交变取值。这种方法既实现了特征方程的时变性,又使方程的实现变得简单。

3.2制粒机的自动控制

制粒机属于多变量系统,通过前面的解耦可以使变量间的耦合关系消除。因此,解耦后的制粒机自动控制就转换为两个单回路控制。自动控制的目的进行合理的蒸汽量调节和饲料量调节,在保证制粒前粉料所需要的合理温度的同时,尽量让制粒机主电机在满负荷范围内工作,以使制粒机保持较高的工作效率。图4为制粒机自动控制的框图。图中,负荷设定值自整定就是根据制粒机主电机的实际工作电流,寻找相对最佳的工作点。

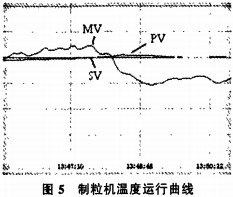

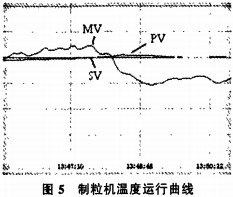

图5为在一定负荷下温度实际的控制曲线。其中,sv为温度设定值,PV为实际温度测量值,MV为操纵量。可以看出,实际温度的偏差为正负1℃,满足了生产工艺的要求。

4、结语

对于制粒机这样的饲料加工设备,设备的能耗一般很高。因此,如何提高生产效率十分值得研究。由于制粒机属于多变量系统,常规的控制很难实现自动控制。本文通过解耦来使得制粒机的自动控制变得简单。同时,采用了先进控制技术,可使得控制效果提升。负荷设定值自整定环节的采用,又能根据制粒机主电机的实际工作电流,寻找相对最佳的工作点。从而使制粒机满负荷运行。