粉碎是矿物加工过程中的首要工序,也是决定所生产产品质量的关键工序,矿物只有被解离到一定要求的粒度后,其有用成分才能被充分利用。因此设备的粉碎粒度大小就成了评价一台粉碎机性能优劣的重要指标,同时粉碎过程也在整个矿物加工过程中电耗、钢耗等原材料消耗最大,据专家估算,粉碎阶段处理每吨原矿的电耗平均约为16.0kWh,占选矿厂总电耗的40%左右。

因此在粉碎工程领域中,在尽量降低能耗的前提下提高加工成品细度意义重大,可产生巨大的经济效益和社会效益。在这一迫切需求下,多碎少磨理论己得到公认,并有一系列相应的新型破碎机涌现,其中气流冲击对撞粉碎机以其独特的结构和工作原理,使矿物实现了完全的自粉碎,碎后产品粒度可以达到400目,从而充分体现了多碎少磨、节能降耗的思想。

CHJ气流冲击对撞粉碎机是在最初对流喷射磨的理论基础上设计的,借助高速气流来实现物料自身对撞而发生粉碎,由此实现了完全的自粉碎,这种设备集超细粉碎、气力输送为一体,产品粒度细、金属磨损轻微。通过破碎理论证明其破碎效果已达到了破碎机行列中的先进水平。

1、最初研发原理

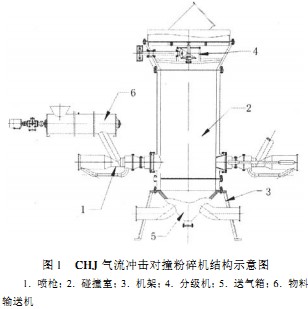

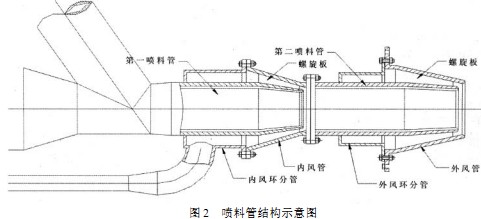

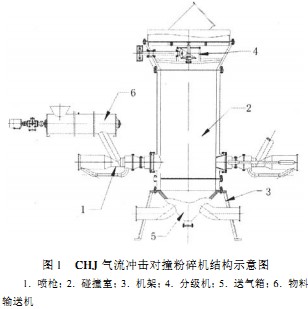

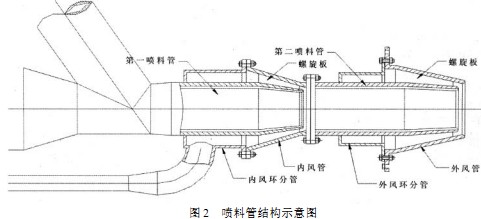

CHJ气流冲击对撞粉碎机是一种新型冲击式超细粉碎设备,适用于各种非金属矿、水泥、建材原料等脆性物料的粉碎,也可以用于一些一般设备很难达到粉碎细度的物料加工,同时运用了流体机械的设计思路、物料颗粒群理论并结合粉体物料的流态化特性及选粉和颗粒的沉降效应而设计,该设备中待加工物料瞬间被速度为20 m/s的高速气流吹起,并与其他高速运动的物料相撞击,由于气流速度高,物料冲击强度大,因而粉碎效率也相当高,同时物料在喷枪内运动的过程中人为加上内螺旋风和外螺旋风使物料最大限度的向运动轴心收聚从而减少与管壁的摩擦,使金属磨损减少到最低限度。该设备主要由喷枪、碰撞室、机架、分级机、送气箱、物料输送机等部件组成,主要结构如图1所示。

设备的基本工作过程是:物料从螺旋输送机6处沿料管倾斜落下,在到达喷枪与输料管结合处时,由空压机来的高速气流将物料带起并沿喷枪向前做加速运动,在这一过程中实现了物料和气流的混合,形成气料混合相,这是在一根喷枪内形成气料混合相的过程,设备碰撞室圆周每隔120度分布一根喷枪,每根喷枪对准碰撞室中心,物料从喷枪内喷出后,在碰撞室中心发生对撞并粉碎,整个过程将在瞬间连续进行,粉碎后的物料粗细不均,在风速一定的底风喷吹作用下符合一定粒径范围的物料随底风上升进入分级机,分级机将粗细不均的物料进行分级,物料中粒度较大的在分级机和重力的作用下重新落下,在下落过程中与其他上升的物料发生摩擦,并在落至喷枪处时受到其余高速物料的冲击而再次粉碎,直至达到要求的粒径范围后被底风再次送入分级机进行分级。

2、物料颗粒运动参数计算

2.1 待加工物料颗粒的悬浮速度分析

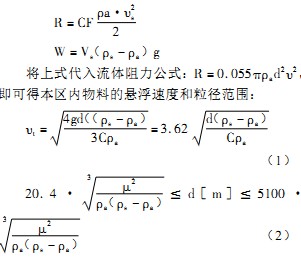

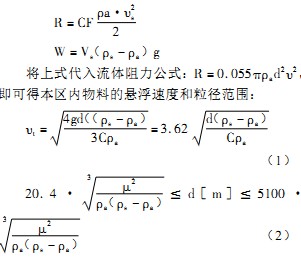

CHJ气流冲击对撞粉碎机设计中运用了流体力学理论,对其物料的悬浮速度、气流速度、质量浓度以及空气消耗量进行了反复核算。由于物料颗粒粒径在粉碎前相对较大、速度高、此时压差阻力占大部分,本区中速度的平方与阻力成正比,在研究悬浮速度时,通常是向上运动的气流使物料颗粒悬浮,也就是空气对物料颗粒的阻力R,通常称为空气动力,当物料处于悬浮状态时,作用在颗粒上的空气动力R与物料的浮重W相等,公式如下:

设备粉碎加工属于二次加工,设待粉碎物料粒度参数:物料直径100μm,p。=1.2kg/m3。

鉴于以上公式分析并代入所设待加工物料参数即可得出此种物料的悬浮速度。这也是决定气流冲击关键速度的决定因素。

2.2 影响物料颗粒悬浮速度的条件及解决措施

在喷枪中,由于管道的截面积有限,而悬浮的物料又占距一定的截面积,致使空气流通的截面积减少,颗粒周围气流速度增加,因此同一物料颗粒在受管壁限制的条件下的悬浮速度较之在自由空间中的悬浮速度要小,为解决这一问题,我们在设计的过程中可以人为的设计一个沿内部管壁切向流动的气流,使物料沿喷枪径向螺旋收紧的同时又减少与管壁的摩擦,在内风管和外风管(即喷枪中部和头部)上分别加上气流环分管(如图2所示),气流通过环分管均匀的沿管壁环分,并通过焊接在喷枪内部的螺旋叶片将气流螺旋沿管道的内外壁送出,这样两次的内外风可使物料充分的向盆枪中心收拢,以大大的提高物料相撞时的冲击力,与此同时通过内外风的作用还可减少甚至消除物料对内壁的摩擦,减少沿程压力损失,因此,悬浮速度受到内管壁摩擦的影响可忽略不记。

2.3 待加工物料的流动特性分析

通过上面的分析及计算得出悬浮速度的计算公式,将气流冲击对撞粉碎机的原始设计数据代入公式又可得出物料的悬浮速度。但是,在输送过程中,空气压强沿管道从进料端向出料端逐渐下降使气体体积不断的增大,所以气流速度沿管道也相应的增大。为使颗粒能被气流迅速带走,应首先使进料口气流速度远大于悬浮速度。要分析这一点首先应考虑粉料的混合与离析特性。

对粉料混合和离析机制影响最大的因素是粉料的流动特性,自由流动粉料从容器中倒出时流动时是连续的,同时粒子又很容易做个别运动,从而发生粒子之间的离析现象,粘性粉料的流动是间断的,虽然存在流动和贮存问题,但却不会出现自由流动粉料常发生严重离析,而粉料流动特性又与固体粒子的性质密切相关,其性质包括有:粒子粒径及其粒度分布、粒子形状、水分含量等。

粒度及其分布是影响粉料流动性能的重要参数,随着粒径的减小,颗粒间由重量引起的分离作用变为次要,而粒子间的结合力会使混合物中形成团块,随着混合物中粒径差异减小,离析现象减弱,但如果在表面带有少量的黏附性的粗粒子混合物中,掺有粒径非常小的细粒子,则细粒子会迅速覆盖在粗粒子表面,此时细粒子失去了运动自由,从而得到高质量的混合物。粒子的形状及其表面粗糙度会影响粒子的流动性能,类似球形的粒子比不规则形状的粒子易于流动,因为后者具有较大的接触面积,使流动阻力增大。

粉料随着含水量的增加,使粒子之间吸附力增加,从而易于结成团块,使流动迟缓,阻碍混合的形成。而安息角使粉体靠粒子自重相成一种摩擦角,它是固体粉料流动难易的一种表征。安息角愈小的粒子流动性愈好,在混合料中若各部分的安息角存在较大的差别,也会引起离析。

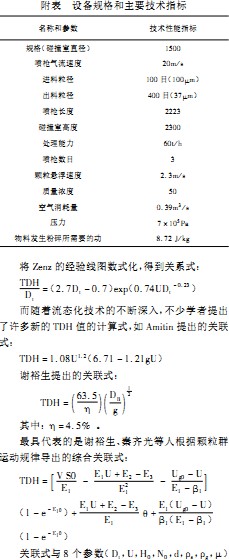

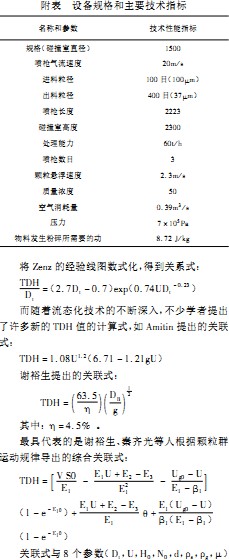

通过以上分析可以看出所设计的设备在粉碎的粒子形状及气流速度等方面有严格的要求,设备规格和主要技术指标如附表所示。

3、成品物料颗粒筛选高度(TDH值)

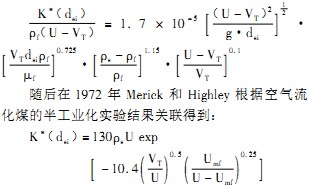

成品物料颗粒筛选高度直接决定了本粉碎机的碰撞室高度尺寸,碰撞室的高度为碰撞室出口高度和出口大小两者之和,其中出口大小是由分级机的处理风量决定,对于选定的分级机工作参数,它为一定值,而碰撞室的出口高度是依据TDH值决定的,因此正确研究并合理计算TDH的大小是非常重要的,TDH值为夹带输送分离高度的简称,其定义为夹带接近常数的床层某一高度距分布板的距离,过去估算TDH值一直沿用的是Zenz和Weil提出的经验线图。相关联,其计算结果比Zenz的估算结果更接近实际,原因是Zenz没有考虑到自由空间轴向气流速度的梯度变化,而是假定气流速度为常数。

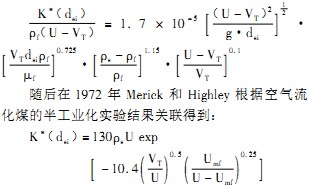

经过不断的研究与探索,济南大学机械工程学院李昆山教授引进了净化常数K*(d),通过计算K*(d),同时通过测定床层不同高度处的浓度的方法确定TDH的最优值,其含义是,对于不同的喂料颗粒,测定其在自由空间内不同高度的夹带量,与相同颗粒范围的饱和夹带量相比,两者的相同高度即为TDH值。

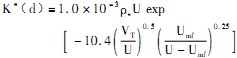

TDH之上的夹带量为净化常数K*(d),通常对平均颗粒直径为dsi的窄尺寸范围的固体夹带量可用下式来求得:mi_ xi K*( d)

Xl是这个粒级范围的颗粒的质量分数,总的夹带量为整个尺寸范围内具有带出速度Vt小于表观气速U的颗粒的夹带量的总和。

Wen和Hashing在1960年提出的K*(dsi)的计算式为:

这个过程是对管道的摩擦最剧烈的部分,所以从供料器交接口处到喷料管第一部分结束这段距离添加陶瓷衬层,防止管道联结部位磨损。在第一部分结结果和计算结果相差较大的原因,原因主要有以下3点:

1)床层结构尺寸影响,前面夹带理论中已经分析了床层结构对夹带的影响。

2)考虑到震动因素的影响,震动条件下分散相浓度随高度的衰减比无震动时要快,这说明震动有助于TDH值的降低,这可以从两个方面分析,首先,由于震动的抛掷作用,震动条件下物料的分布较无震动条件下物料分布均匀。而且震动条件下物料与分布板的接触时间为短,流化铰好,其次,震动有助于气泡尺寸的降低,抑制大气泡的形成。

3)颗粒大小及颗粒组成的影响,由于实验的目的不同,所用的物料颗粒的大小及其组成不能相同,因此夹带量F与自由空域高度的关系线不同。

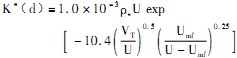

综合以上3个方面的影响,有必要对公式式进行修正,假定公式的指数变化规律不变,代入预先设计数据得:

我们推荐使用上式计算净化系数K+(d),对于本次设计所用的物料及系统所要求达到的产量,在估算系统的最佳风速在2.5m/s左右时,根据上式我们推算出碰撞室喷嘴到分级机高度为2.3m。

4、主要部件结构设计原理

喷料管为整台设备的关键部位,它由两部分组成如图2所示,第一部分是从供料器交接口到内风管,这一段距离是物料从自由落下到被吹起的部分,前进,对喷料管内壁的摩擦小于第一段喷料管的摩擦,但由于此时风速提高,颗粒碰撞对管壁的冲击力增加,更应附陶瓷衬层保护,第一段喷料管和第二段喷料管的连接通过内风环分管和内风管连接在一起的,内风环分管焊接在第一段喷料管上再与内风管外壁相连,而内风管又与第二段喷料管法蓝连接,整个部件被连成一体。

在第一段喷料管与第二段喷料管的管头部分都焊接有螺旋状的叶片,其锥度与内风管和外风管的锥度相同,主要作用是将经过环分后的内外风通过这些均匀布置在喷管头处的螺旋叶片均匀的分开,并沿内壁螺旋送入下一段喷料管,同时,还起到支撑内风管和喷料管的作用,从而减少了单纯环分管焊接处的受力,增加了整个部件的刚性。

5、结 语

1) CHJ新型气流冲击粉碎机是一种超细碎设备,具有产品粒度细、金属磨损轻微的优点。

2)设计中运用了物料颗粒群理论,设备分级能力可达到预定设计要求。

3)制造中可运用无损探伤、动平衡、高强度合金钢、耐磨陶瓷材料等增加设备使用寿命。

4)通过理论计算证明,其机械性能、破碎效果都达到了国际先进水平,可作为超细磨设备运用到生产中。