循环流化床锅炉燃烧技术是20世纪80年代发展起来的一种新型清洁煤燃烧技术,具有较高的环保特性和较强的煤种适应性,尤其在燃烧劣质煤方面具有非常明显的优势,因而得到迅速发展。

HG-410/9.8-L.MG18锅炉是哈尔滨锅炉厂有限责任公司为某电厂设计制造的一台高压参数、单锅筒、自然循环蒸汽锅炉。该锅炉己于2003年投运,至今机组运行稳定,锅炉运行状况良好。锅炉采用ALSTOM公司的循环流化床锅炉技术进行基础设计,并完全按照引进技术所确定的原则和结构进行施工设计和制造。锅炉采用循环流化床燃烧方式,露天布置,全钢焊接结构、支吊结合的固定方式,并设有膨胀中心,采用平衡通风方式,循环物料的分离采用高温绝热分离器,灰渣的冷却采用风水联合冷渣器,燃料为煤矸石。

1、锅炉主要技术规范

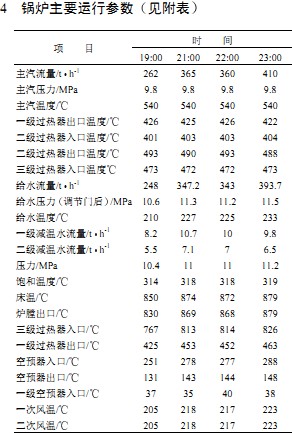

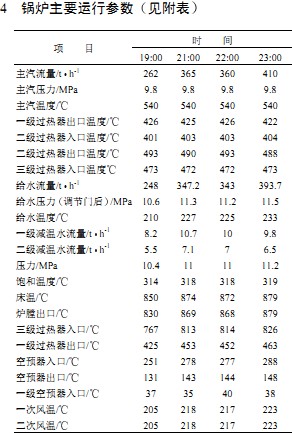

锅炉额定蒸发量410 t/h;过热蒸汽出口压力(表压)9.81MPa;过热蒸汽温度540℃;给水温度233℃;预热器进口温度35℃;Ca/S比2.3;脱硫率90%;炉膛温度880℃。

2、锅炉典型结构简介

锅炉主要由炉膛、高温绝热分离器、自平衡“U”型回料阀和尾部对流烟道4部分组成。

燃烧室采用膜式水冷壁,位于锅炉前部,水循环采用单汽包、自然循环、单段蒸发系统。燃烧室底部采用水冷布风板,布风板上布置大直径钟罩式风帽。燃烧室内布置翼墙式水冷屏及双面水冷壁来增加蒸发受热面。燃烧室内布置屏式II级过热器,以提高整个过热器系统的辐射传热特性,使锅炉过热汽温具有良好的调节特性。锅炉采用2个直径7.36 m的高温绝热旋风分离器,布置在燃烧室与尾部对流烟道之间,高温绝热分离器回料腿下布置一个非机械型回料阀,回料为自平衡式,流化密封风用高压风机单独供给。1.汽包2.水冷壁3.II级过热器4.燃烧室5水冷布风板6水冷风室7入口烟道8高温绝热分离器9回料阀10m级过热器11.I级过热器12省煤器13.空气预热器

以上3部分构成了循环流化床锅炉的核心部分一物料热循环回路,煤与石灰石在燃烧室内完成燃烧及脱硫反应。经过分离器净化过的烟气进入尾部烟道。尾部对流烟道中布置III级、I级过热器、省煤器、空气预热器。过热蒸汽温度由在过热器之间布置的两级喷水减温器调节,减温喷水来自锅炉给水。III级、I级过热器烟道采用的包墙过热器为膜式壁结构,省煤器、空气预热器烟道采用护板结构。

循环流化床锅炉采用低温(850~900℃)燃烧,在此温度下NOX转化率极低,并且是石灰石与SO,反应的最佳温度范围,从而实现炉内脱硫,这样就能有效控制NOX和SO的排放量。

锅炉采用分级送风方式,除从布风板送入的一次风外,还从燃烧室下部锥段分3层不同高度引入二次风。脱硫剂采用石灰石,以气力输送方式直接从回料斜腿及二次风口给入。锅炉采用床下床上启动方式,点火油枪采用简单机械雾化。锅炉采用回料阀给煤,炉渣经风水联合冷渣器冷却后由排渣管排出。

3、锅炉设计的主要特点

3.1 采用ALSTOM循环流化床锅炉技术

这种锅炉采用了新型的燃烧方式,具有如下优点:燃料适应性广、低硫排放、高燃烧效率、低NO。排放、消除熔渣、有较大负荷调节比。

3.2可靠的防磨措施

循环流化床锅炉中,由于大量高温循环粒子不断流经燃烧室、分离器和回料阀,所以存在着严重的磨损问题,另外,锅炉尾部对流也发生与煤粉炉同样的磨损。根据CFB锅炉的特性及磨损特点,在该台锅炉上采用三种防磨技术:①金属防磨盖板技术,用于对流管束中,防止烟气中灰的磨损;②金属堆焊技术,用于受热面管子局部磨损的部位;⑧非金属耐磨耐火材料衬里,用于物料循环回路中的磨损部位。防磨盖板是锅炉中传统的防磨设施之一,防磨堆焊技术是锅炉行业中常采用的工程应用技术,在需要防磨的金属材料表面,堆焊一定厚度的熔焊金属,使被防磨母材具有较高的抗磨损性能,在水冷壁下部及二级过热器等部位均设计了防磨堆焊结构。循环流化床锅炉广泛采用非金属耐磨耐火材料来防止燃烧室、分离器、回料装置等特殊位置的磨损。本锅炉在如下部位采用非金属耐磨耐火材料设计防磨衬里:汽冷分离器及料腿内表面,回料阀内表面,汽冷分离器和对流烟道之间的连接烟道内表面,下部燃烧室内表面和布风板上表面,水冷屏、过热器屏穿前墙处周围水冷壁管外表面,燃烧室出口烟道及出口烟道周围的后墙、侧墙、顶棚部分水冷壁管外表面,水冷屏、过热器屏下部外表面;冷渣器及L阀内表面,水冷风室内表面。

三门峡富通新能源主要销售燃烧生物质颗粒燃料的生物质锅炉。如下所示:

3.3水冷布风板和钟罩式风帽

本锅炉采用水冷布风板,使布风板得到可靠的冷却。布风板管间鳍片上布置有钟罩式风帽,每个风帽由较小直径的内管和较大直径的外罩组成,外罩与内管之间用螺纹连接。这种风帽具有流化均匀、不堵塞、不磨损、安装维修方便的优点。

3.4高温绝热分离器

在炉膛后部布置两个高温绝热分离器,分离器由旋风筒、锥体、料腿和中心筒组成。除中心筒外,所有组件场由碳钢钢板卷制而成,内敷保温、耐火防磨材料,钢板外表面设计温度为45℃。分离器采用入口烟道下倾、中心筒偏置、分离器入口烟道设置加速段、旋风筒呈圆形的结构。中心筒采用特殊结构,有利于气固分离,使旋风筒的分离效率提高,运行可靠。

高温绝热分离器与燃烧室之间,高温绝热分离器的料腿与返料装置之间。分别装有耐高温的膨胀节,以补偿其胀差。

3.5 风水联合冷渣器

该锅炉设有两台风水联合冷渣器,冷渣器通过L阀与锅炉本体相连,通过调节L阀来控制排渣量。

进入冷渣器的热渣首先在第一个冷却室与冷风相混合,受到初步的冷却,接着进入第二个带有埋管的冷却室,然后以溢流的方式翻过隔墙,进入第三个冷却室进行冷却,最后由溢流口排出,可将渣冷却到150℃以下。流化空气及所携带的细灰通过排气管重新送回炉膛。

该种形式的冷渣器的优点是:冷却量大,在运行时,冷渣器内存有大量的冷渣,可承受大量热渣涌入造成的热冲击:通过溢流的方式排渣,当进渣量增加时,溢流量也增加,进渣量减少时溢流量也随之减少,运行稳定。

5、结束语

本文主要介绍了某台100 MW高压循环流化床锅炉的设计、结构和主要特点及主要运行参数,该锅炉投运后,业主非常满意,是性能优良,安全可靠的产品。