1、前言

随着我国建设事业的快速发展,人们对烧结砖这个主要墙体材料的质量要求越来越高,国家政策明确规定:严格限制“毁田制砖”,制砖原料的重点转向煤矸石等各种废弃物、页岩和山土等。这些原料往往成分复杂,质地坚硬,塑性差。要使这些劣质原料生产出高质量的空心制品,必须学会“粗粮细作”。

首先.应保证用于成型的原料具有较高的细度,细化原料的好处:‘①空心制品的肋和壁较薄,原料偏粗难以保证制品质量;②经验告诉我们,颗粒越小,胶体(一般指小于0.001 mm的颗粒)含量越多,则原料的塑性越好。这是因为细颗粒的比表面积大、分散度高,固相与液相接触面积大,故细料可提高其可塑性。

德国专家认为,要提高成型料的塑性,为生产薄壁制品创造良好的条件,就必须使成型料粉磨细。他们根据不同原料和不同空心制品的具体情况,分别将成型料粉磨至1 mm以下、0.8 mm以下和0.5 mm以下,乃至更细。常用的锤式破碎机、笼型粉碎机等设备难以完成这个任务。于是人们把目光投向了磨机。磨机能细化原料,这也是水泥工业、陶瓷工业等离不开他的原因。磨机有多种型式,常用的为球磨机和悬辊式磨机两种。

2、球磨机

2.1 球磨机的主要技术性能

球磨机按其长度与直径之比可分为:①<2的为短磨,俗称球磨;②≥2,<4的为中长磨;③≥4的为长磨。中长磨和长磨通常也称为管磨。另外,还分闭路和开路两种。所谓闭路是被磨物料经过磨机后,进人选粉机分选出合格细料及不合格粗料,然后将粗料再回流入磨机进行重新粉磨:所谓开路是被磨物料一次通过磨机即全部成为合格细料。砖瓦厂常用较长的开路管磨机,由于这种磨机筒体较长,可使物料在磨机中被粉磨的时间较长,出料细度较高。

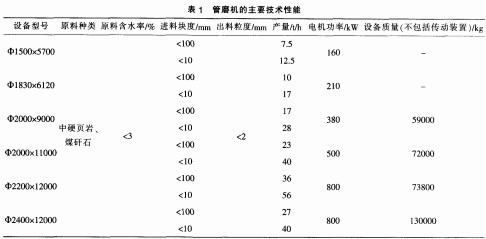

管磨机的主要技术性能如表1所示。

球磨机的最大优点是粉碎比大,出料细,扬尘少;其缺点是产量低,电耗高,要求原料的含水率很低(如含水率大于3%。即有包球糊衬板现象,产量明显下降)。它可用作硬度较大、塑性较差的煤矸石等原料粉碎。

提高球磨机生产能力的办法有:①在其前面增设中碎设备(如反击式破碎机、锤式破碎机等),以减小进入球磨机物料的块度:②在其前面增设烘干设备,或直接向球磨机内通热风,以减少进入球磨机物料的含水率。

重庆市永荣煤矸石砖厂的煤矸石原料含水率约为9 010.在经PEF400×600颚式破碎机后的块度一般不大于100 mm,以后的工序曾采用过如下三种做法:①将该料进人∮1.83 m x 6.12 m球磨机(共2台,1台使用.1台备用,电机功率为210 kW.工作电流为300 A.装球量为17.5 t.耗钢量为0.031 t/万块)粉磨,球磨机产量为7 t/h。8 t/h;②在颚式破碎机和球磨机之间增设一台∮1000×800锤式破碎机,使进入球磨机的块度控制在10 mm以下,球磨机的产量增至11 t/h;③在球磨机前再增设一台∮2.4 m×18 m烘干机,并可同时在球磨机内通热风,使进入球磨机料的含水率保持在3%左右时,产量又猛增至17 t/h.但采取烘干措施的同时也增加了煤耗。经球磨后原料颗粒度如表2所示。

重庆市磨心坡煤矸石砖厂的煤矸石原料经粗碎后粒度<60 mm.含水率为7%,进入1台∮1.5 mx 5.7 m球磨机粉磨,电机功率为160 kW,工作电流为170 A.装球量为11.5 t.耗钢量为0.02 t/万块。经粉磨后颗粒度均为8目以下,产量3 t/h。该厂认为:①如原料含水率高,极易包球,产量低,应控制原料含水率

不超过3%;②球磨机能粉磨普氏硬度系数高达5—6的原料,并能生产出质量上乘的空心制品;③由于原料含水率高达7 010.球磨机电耗较高,达970 kW -h/万块。页岩、煤矸石等硬度较大的原料经反击式破碎机、锤式破碎机、笼型粉碎机等设备破、粉碎后,往往会有一部分密度较大、含水率较低的筛余料,如将这些筛余料再返回原破、粉碎机,其效率很差。如将这些筛余料专用球磨机(或雷蒙磨)粉碎,粉碎效果较为理想。

2.2对球磨机的试运转要求

磨机的试运转,是其安装的一个最后环节也是一项比较复杂的工作。试运转过程可能会出现多方面的技术问题,如设计、制作、安装等,这些问题一经发现,就须妥善解决.否则将影响设备正常运转。

试运转的时间:①单机空磨试运转8 h~12 h;②装入钢球1/3,并加入少量物料连续运转8h以上;③负荷联动试运转24 h以上;④试生产250 h以上。

磨机试运转前的检查:①车间及设备周围要清理干净;②检查基础是否有下沉以及是否有裂纹;③检查地脚螺栓及轴承螺栓有无松动现象,如有松动则应予以拧紧;④主轴承、传动轴承,要清洗干净,并装足润滑油;⑤检查主轴承的水冷却装置是否漏水、冷却水是否畅通。

试运转的方法及注意事项:①开动电机前,用人工盘磨2~3转,检查有无阻碍运转的地方,磨机转向应正确(小齿轮向上挑大齿轮),而后才能开机;②开机后检查主轴承及传动轴承振动情况、齿轮啮合声音等;③主轴承及传动轴承,每隔10 min进行一次温度检查;④检查各部螺栓是否有松动现象。

磨机验收质量标准:

a.主轴承及磨体:①振动量不超过0.10 mm—0.15 mm;②轴瓦温度不超过55℃;③磨体串动量,除应有的膨胀量外不得超过1 mm—2 mm;④冷却水出口温度不超过35℃;⑤大牙轮的轴向摆动量不超过0.5 mm—1.0 mm;⑥电动机电流不允许超过设计时额定电流。

b.传动轴及其轴承:①小牙轮的跳动量不得超过(0.03~ 0.04)模数;②轴承振动量不得超过0.15 mm~0.20 mm;③轴承温度不得超过60℃;④传动轴串动量不得超过0.5mm。

2.3球磨机的使用和维修要点

2.3.1球磨机使用和修理的重要性

机械设备是为生产服务的.设备是否能长期运转,是否能发挥出他应有的能力,固然与设计、制造、安装有密切关系,但是正确的使用、适当的检修和维护也是保证设备正常运转的重要因素。

设备维护的目的有两个:①保证其正常运转,从而保证和提高作业台时;②延长设备的服务年限,以便充分有效地利用设备。

2.3.2 日常使用和修理的主要内容和方法

2.3.2.1使用

a.启动。在开机之前须进行下列检查和准备工作:①新安装或检修后未经试机的磨机,在启动之前必须盘机转动2~3转,以免发生碰撞事故;②检查各部紧固螺栓.齿轮、联轴节、减速机等紧固和传动件的装配情况;③检查磨机供给各润滑点(如主轴承、传动轴、减速机和齿轮等)的润滑装置是否可靠,油质、油量、油温等是否合乎要求;④检查各种电气连锁装置和音响信号是否正常好用;⑤检查与磨机关联的设备是否正常;⑥检查安全保护装置是否齐全。

在上述检查正常的前提下.可按下列步骤启动磨机:①开动润滑装置油泵并检查油压,油压应为0.5 kg/cm2~ 1.5 kg/cm2;②冷却水压力要稍低于油压(一般要低于0.25 kg/cm2~ 0.5 kg/cm2),以免水渗漏到油里;③当润滑装置工作正常以后再按顺序开动磨机、出料输送机和给料机,一般磨机开动2 min~3 min,便可给料生产。

b.运转。给料以后,磨机在有载运转中,操作人员须遵守下列各项规定:①不加料,磨机不能长时间运转(一般不能超过15 min)以免损坏衬板和消耗钢球;②操作人员应精心调节控制给料量、出料颗粒度以及研磨体的合理级配,以保证产品的产量和质量:③经常保证各润滑点有足够和清洁的润滑油,主轴承的温度不应超过60℃,有水冷装置的主轴承应保证供水;④经常检查磨内衬板的磨损情况,衬板磨穿或破裂时应及时更换,以免损伤简体。

c.停机。正常情况下停机,应首先通知各有关岗位,停机顺序应是先停给料机,停止给料后,磨机还需转10 min。15 min.使已经喂入的物料磨完再停机,对下次启动有利。

如发生突然事故停机必须立即停止给料,切断电机和其他机组电源。

当设备所处环境温度低于0℃时,停机以后应将轴瓦内的冷却水全部排除,以免冻裂轴承。

2.3.2.2维修

对磨机的维修是一件经常性的工作,应把磨机的操作和维修密切结合起来,维修工作的好坏直接影响到磨机的运转率和磨机的寿命。

为了缩短磨机的停机时间,必须及时检查和有计划地更换已损坏或有缺陷的零部件。因此,需要制定出检修计划,以便按生产及维修计划储备足够的易损零件,达到定期及时地进行计划检修。根据检修工作量一般可分为:小修、中修和大修。

a.小修。小修周期一般定为1个月左右:(遇有特殊情况可随时进行),检修内容主要包括以下几点:①对油泵、滤油器、润滑管路进行检查、清洗并更换润滑油;②对设备上各部位螺栓进行检查、填补和拧紧;③对磨机大、小传动齿轮进行检查,每次检查记录磨损情况,对已经磨损的小齿轮进行更换和修复;④检查联轴节,并更换弹性胶圈和其他零件;⑤更换筒体衬板;⑥检查和修补进料管和出料管;⑦检查给料机、动力系统和附属设备。

b.中修。中修的周期一般定为4—6个月,检修内容主要包括以下几点:①全部小修的项目;②检查和更换进料管,出料管及给料机;③修复传动大齿轮。

c.大修。大修周期一般定为2—4年,修理内容主要包括以下几点:①全部中、小修的项目;②修理更换主轴承及大齿轮;③对简体进行检查、修理或更换;④修

复和更换磨机进、出料端盖;⑤对基础进行修理、重新安装找正,进行二次灌浆。2.4球磨机的主要故障和消除方法

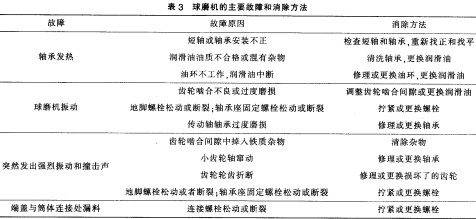

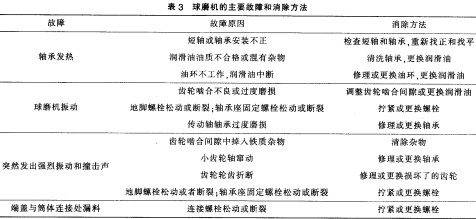

球磨机的主要故障和消除方法如表3所示。

3、悬辊式

3.1 悬辊式磨机的主要技术性能

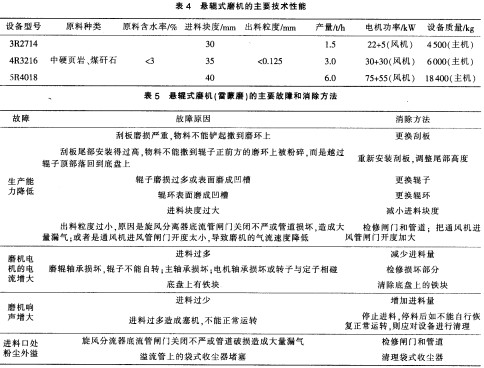

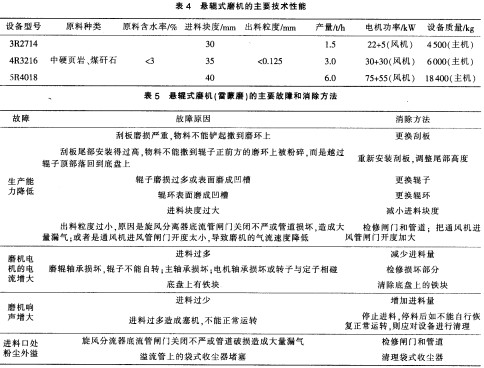

悬辊式磨机亦称环辊式磨机或雷蒙磨,其主要技术性能如表4所示。

河南焦作某煤矸石砖厂采用该设备粉碎煤矸石原料,效果较好。此外,该设备亦可专用于粉碎密度较大、含水率较低的筛余料。

3.2 悬辊式磨机的主要故障和消除方法

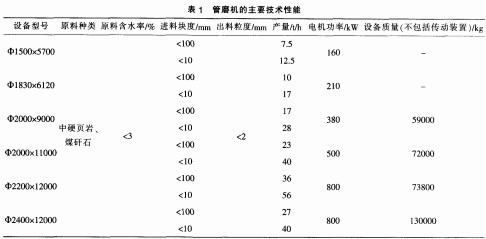

悬辊式磨机的主要故障和消除方法如表5所示。