削片机是人造板和造纸行业中用以制备工艺木片的最基本设备。随着木片需求量的不断增长,对削片机的需求也越来越多。国内外已研制及生产的固定式和移动式削片机虽然有上百种型号,但削片机本身的切削特性决定了其切削功率的利用极不合理,功率消耗和振动噪声都较大。在所有木工机械中,削片机是噪声最严重的机械设备之一,严重影响了工人的身心健康。针对以上问题,本文在有限元理论的基础上进行削片机动载荷优化设计研究,通过对削片机进行全面的动态测试和理论分析,研究削片机动载荷对切削功率、振动和噪声的影响因素,寻求一种更为完善的切削方式和设计方法,使削片机的工作状况能够达到切削比较平稳、振动噪声较小、功率消耗较少的目的,为削片机的改进以及新型削片机的设计提供理论依据。

1、削片机参数优化设计

削片机是一个弹性系统,在一定条件下(例如当旋转件不平衡或切削力变化时)会产生激振力振动。当振幅超出允许的范围时,将导致木材加工面粗糙,刀具磨损加剧,生产效率降低,严重时削片机甚至不能工作。所以只研究削片机的静刚度是不够的,还需研究其动态特性。基础振幅的变化与动态载荷、切削刀具和木材相互作用的频率有直接关系,可利用有限元法将无限多个自由度系统离散成有限多个自由系统。本文以ANSYS为支撑软件,通过计算HR215型鼓式削片机床身的动态特性固有频率和振型,确定设计中的结构或机器零部件的振动特性。

本文设计变量初始确定的3个参数如下:B.(x)为主轴频率、B2(x)为刀盘频率和B3(x)为壳体频率,各设计变量Bi(x)的优化范围为:150Hz≤Bi(x)≤700Hz(i=1,2,3)。各设计参数的变化将影响优化设计目标值,参数优化设计最小目标函数的目的是降低噪声,从而使削片机在承受冲击载荷作用时能够减小振动,分析结果也可以作为下一步对参数优化设计和结构改进的理论依据。ANSYS参数优化设计的实现过程。

2、参数优化设计后结构动载荷噪声模态分析

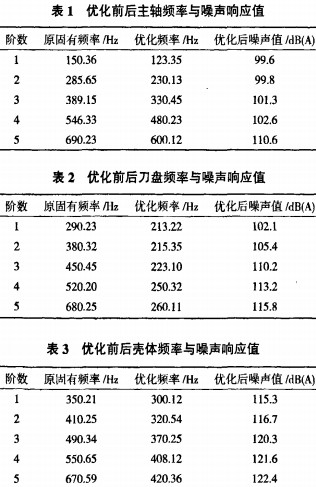

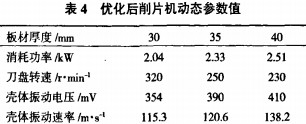

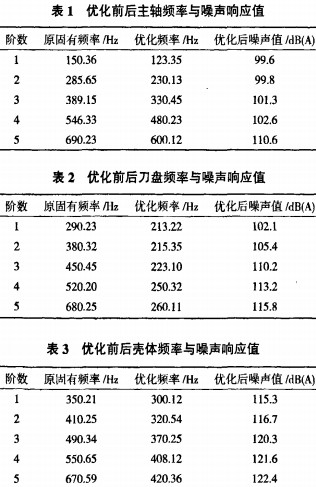

优化前后结构动载荷固有频率及噪声计算结果见表1~3。从表中数据可以看出,优化后各设计变量Bi(x)的各阶固有频率均有明显下降,其中主轴频率降低较小,说明主轴频率优化响应的敏度较低,同时优化后噪声响应敏度也较低,由此可见单一参量优化难以达到目标函数的预期目的。随着优化阶数的增加,优化频率响应的敏度加大,后两阶优化频率明显降低,表明结构的动态性能有明显改善,其原因是由于参数优化后频率减小间接提高了结构刚度。

从前两阶振型看出结构动刚度的薄弱环节出现在壳体部分。参数变量Bi(x)各阶的固有频率对噪声影响程度均不同,前两阶影响较小,第3、4、5阶影响较大。通过对优化前后频率值的对照可以看出,随着阶数的增加,敏度响应灵敏的刀盘频率和壳体频率趋于稳定,整体优化后的频率则随着阶数的增加数值逐渐分离,避免产生共振,振动噪声得到明显降低。三个参数经有限元优化后噪声模态分布曲线见图2,从模态分布曲线可以看出优化前后噪声值降低10%左右。

3、结论

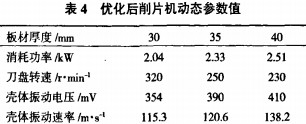

本文利用ANSYS的参数化模块建模.并在此基础上进行优化设计,同时通过后处理模块直观反映设计变量、状态变量以及目标函数三者随迭代过程的变化关系,有效降低了削片机的振动和噪声,提高了生产率和木片质量,使消耗功率、刀盘转速、壳体振动电压、壳体振动速率、主轴振动位移等参数都得到了有效控制,取得了很好的优化设计效果,同时也避免了结构设计需要对模态参数进行计算这一复杂过程,使设计工作变得简单、高效,且保持良好的动态性能。