Ø2. 8m/2. 4m×40m RSP -4型预分解窑生产线于1979年建成,属于第一代RSP型试验窑,设计能力300t/d。自投产以来,通过小改小革,回转窑烘干机达到了设计能力,但存在能耗高、入窑分解率低及产质量不稳定等问题。为此,于2001年3月对回转窑系统进行了改造,使窑生产能力提高到500t/d以上。

1、存在的问题

1)分解炉炉体容积小,物料在MC室停留时间短,煤粉在炉内不能完全燃烧,常出现分解炉和C4筒温度倒挂现象,造成预热器超温,C3经常堵塞,物料分解率只有40%左右。

2)“V”型三次风管阻力太大,一般为1.0~1.1kPa,积料严重,每隔半年需停窑清理1次。

3)预热器水平管道处易积灰,系统阻力大,分离及热交换效率低,C.筒出口温度高,能耗高。

4)预热器的人孔门、翻板阀及预热器内筒等损坏严重,漏风大,效率低,制约窑产量的提高。

5)C3下料管因设计空间狭小,长度只有1.7m。翻板阀不灵活,经常堵料。

6)窑头罩偏小,从篦冷机上来的二次风风速高,窑头飞砂大,密封不易处理,同时二次风影响喷煤管的火焰形状。

7)篦冷机为2. 2m×12. 6m水平推动式,设计能力为27t/h,因其结构及风室设计不合理,冷却效果不佳,在窑台时产量为12. 5t/h情况下,常出现“红河”现象。

8)篦冷机排风机能力不足,窑头正压大,飞砂多,操作环境恶劣。

9)煤粉输送系统几经改造,仍不能保证窑头和分解炉稳定供煤,送煤不畅,煤量不稳。

10)早期配套的热工仪表,灵敏度低,误差大,对操作工易造成误导,工艺参数调节滞后,影响窑的正常操作。

由于以上问题的存在,致使窑的煤耗、电耗偏高,预热器堵塞、塌料现象严重,窑的产质量不稳定。2000年9~12月生产情况见表1。盒式撒料器不仅使用寿命长,而且调节灵活,拆装方便,并能充分分散物料,减少股料及塌料现象。

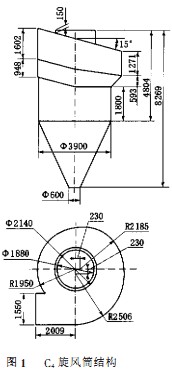

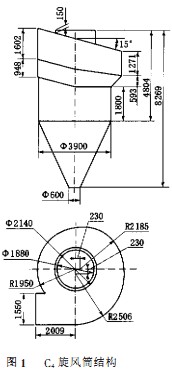

5)对C4旋风筒采用4芯涡壳大斜顶技术进行改造,增加了旋风筒的分离效率,旋风筒阻力降低0. 2kPa,同时取消了内筒,减少了正常的维修资金投入。C4旋风筒结构见图1。

6)原C3及C4筒的导流板用Cr26N120Si2耐热钢板制作,因导流板长期处于高温腐蚀气体中,逐步变形腐蚀,一般寿命为1年。现采用耐火浇注料浇注导流板,使用半年后,损蚀非常小,预计可用2~3年,并且造价不到1万元,仅为耐热钢的1半。

7)窑头罩扩大,降低二次风风速。

8)将篦冷机的风室由1个分成3个,并在入料端采用充气篦板,增强冷却效果。改造后,当熟料生产能力提高到30t/h,出篦冷机熟料温度为70。C,二次风温(1000 +50)℃,三次风温750~ 8000C,较技改前有较大提高,保证窑的优化操作。

9)篦冷机排风机改为Y4 - 73 -11№14D离心风机,流量87 353m3/h,比改造前增加40 000m3/h。

10)煤粉仓内设高分子材料板,改善煤粉的流动性,消除结壁现象。

11)更新窑头及分解炉喂煤双管螺旋喂料机,并将其采取向上倾斜50的布置,同时在双管螺旋喂料机下增设旋转给料机,增强锁风及稳煤效果。

12)采用新型数字仪表,仪表的温度显示选用现场式温度变送器,压力显示选用电容式压力变送器。

13)供料系统新上微机自动控制系统,实现自动调节,稳定分解炉与C4筒的温度。

3、技改后的效果

此次工艺技改由山东水泥集团设计院作主体设计,我公司作相应的配套设计。从拆除框架到预热器的安装,仅用2个月的时间,于2001年5月1日点火开窑,实现了当月达产,3个月达标。其中5月28~ 31日4d累计生产熟料2 139t,平均日产熟料535t,台时产量23t/h,熟料热耗4 368kj/kg,其余各项指标也达到了设计要求。技改前后有关参数见表2和表3。

三门峡富通新能源销售木屑烘干机、木屑气流式烘干机等机械设备。