我国是农业大国,秸秆能源相当丰富,它不仅是优良的燃料资源,还是宝贵的粗饲料资源。但是在农村,由于秸秆所占面积较大,很多被当即焚烧,造成了秸秆能源的浪费。而秸秆经压缩之后,不仅提高热效率,还便于存放、储存,牲畜采食率也高,而其排放的污染物低于煤。大量燃烧一次性能源,会排放大量的S02和C02等,秸秆中硫的质量分数远小于煤炭,仅为0.12%~0.18%,煤炭中硫的质量分数一般在0.8%左右。因此秸秆压实技术具有广阔的发展前景。但是目前的

秸秆压块机存在着很多的不足,如产出率低、生产成本偏高等,从而限制了成型机的推广。因此,如何提高秸秆燃料产出率、降低生产成本,就成了它能否在市场上应用的关键。

1、旋转式秸秆燃料压块机的工作原理

以农作物秸秆为原材料,设计一种高产加工植物作物机器。这种机器可以将农作物秸秆原材料压成圆柱体状的成品。它的优点是将自然界植物作物的废料加工成燃料,消耗自然界的可再生资源,无污染,有利于环保。为了提高秸秆燃料生产率,降低生产成本,设计了一种旋转式秸秆燃料成型机,然后为进一步提高秸秆燃料生产率,对成型机的几个重要参数进行了优化。

旋转式秸秆燃料成型机与以往的成型机有着很大的不同。以往的秸秆燃料成型机主要有两个成型缸:预压缸和压实缸,这两个缸是固定不动的。其成型过程一般分为两个阶段,送料预压阶段和压实推出阶段,而且这两个阶段是在相互垂直的两个方向上进行的,即预压完成之后,把预压的燃料推到成型缸内进行压实然后推出。这样增加很多的等待时间,造成时间浪费,从而使产出率偏低。

旋转式秸秆成型机是液压驱动活塞杆冲压成型的,主要由三个相同的压缩棒、三个等大的成型缸、工作台、料斗及输送装置组成。

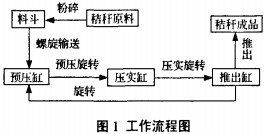

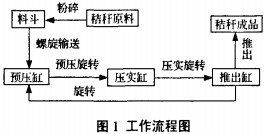

因为三个成型缸是相同而且旋转的,故把在输送装置下半部位置的缸作为推出缸。推出缸下面的工作台有一个和成型缸直径等大的孔,便于秸秆成品推出。秸秆成型流程图如图l。成型原理如下:第一个周期,粉碎好的秸秆原料输送到预压缸并进行预压,预压动作完成之后,三个成型缸旋转1200,即预压缸旋转到压实缸的位置,压实缸旋转到推出缸的位置,推出缸旋转到预压缸的位置,旋转结束,预压缸再进料预压,同时,压实缸进行压实,此时,推出缸是空的,两个动作完成之后再旋转1200,此时,预压缸进料预压,压实缸进行压实,推出缸推出秸秆成品。再旋转1200回到初始位置,完成第一个周期;第一个周期只推出一次成品,在以后的每个周期,三次推出成品。

2、秸秆成型机的参数优化

2.1数学建模

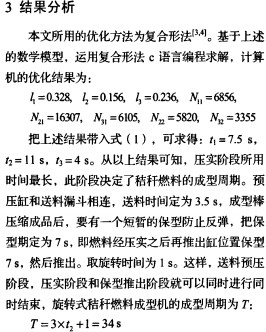

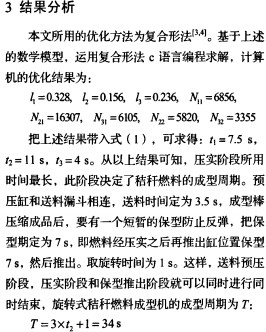

在旋转式秸秆成型机成型原理的基础上,为了进一步提高成产率,降低生产成本,对几个重要没计参数进行优化。优化的目标可以是单位时间的生产率最大,也可以是生产一定质量的秸秆所用的时间最小。本论文以生产一定质量的秸秆所用的时间为目标函数,以一定的动力为约束条件进行优化。由于成型的三个阶段同时进行,只有三个动作都完成之后,成型缸才能旋转,因此成型周期取决于最慢的那个阶段。优化目标函数即为:

min(max(t1,t2,t3))式中:tI为进料预压阶段所用的时间,s;t2为压实阶段所用的时间,s;t3为推出阶段所用的时间,s。

旋转式秸秆燃料成型机的总体框架如图2所示。由于秸秆具有很高的压实比,所以预压阶段压缩位移较大,因此我们把预压筒分为两部分,上半部分和输送装置连在一起,上半部分的长度即为预压位移,预压后秸秆燃料的长度即为预压缸下半部分的长度,这样能减少压缩缸的长度,从而减少了压缩和推出时间。

旋转式秸秆成型机是由液压系统驱动的,功率一定,为提高成型机的产出率.将给定的功率通过参数优化分配给三个阶段。因此本文考虑预压位移(预压筒上半部分的长度),压实阶段的位移、推出阶段的位移以及三个工作和非工作阶段(成型缸后退阶段)所需的动力这八个量作为自变量。可以列出如下方程:

由式(1)可以看出,压实时问和推出时间都是由进给和后退两部分组成的,只有压实棒退出成型缸后,成型缸才能旋转,而预压时,预压棒只需运行到成型缸的顶端即可,无需后退,成型缸也可以旋转,因此预压时间只包括预压进给时间。旋转式秸秆成型机的生产周期为T:

2.2仿真实例

由北京林业大学对生物质燃料常温高压致密成型技术及成型机理研究可知,玉米秸秆的压缩比一般在7.95~8.74之间,本文取8。研究的成品燃料棒直径约为100 mm,长度约为80 mm。因此这三个成型缸的直径也是100 mm。由于预压阶段秸秆松散,压缩位移较大,而压实阶段压缩位移较小,推出位移就是压实位移和成型棒的长度和。取旋转式秸秆成型机的电机功率为36 kW,目标函数为:

传统秸秆成型机分为两个阶段:预压和压实。秸秆成品的推出力是依靠后一个秸秆的压实力挤出的,所以相同情况下,传统式秸秆成型机单个秸秆成品所用的时间是预压时间与压实时间的和,即:

t"=t1+t2 =18.5s

由此可见,优化设计之后的产出率大大增加。

4、结论

以减少成型等待时间来提高成型机产出率为目标,提出压实缸旋转的新设汁方案,并通过参数优化设计实现了成型机的三个成型阶段的功率合理分配。对成型机的研究具有很好的理论和实际意义。