我国对生物质固化成型技术的研究始于20世纪80年代,在生物质螺旋挤压成型、活塞压缩成型和成型机挤压成型等方面都有所突破。平模式生物质成型机是固化成型技术的一种,它以其坚固耐用、原料适应性强等优点逐渐取得生产者和消费者的青睐。针对平模直辊式生物质成型机的生产试验情况,对平模直辊式生物质成型机自身设计中存在的缺点进行了分析,并提出解决方案。

1、平模直辊式生物质成型机的结构及工作原理

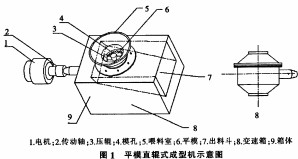

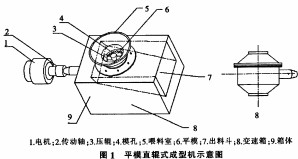

平模直辊式成型机主要工作部件由传动系统(电机、变速箱、传动轴)、喂料室、压辊、压模、出料斗等组成(图1)。机器工作时,原料添人喂料室,电机通过变速箱将速度调整到所需转速,带动传动轴,通过压辊与压模相对运动将物料夹持、压缩、压实进入模孔,通过模孔而形成棒状。平模成型机分两种传动形式:一种是压辊架固定在机壳上,主轴带动压模主动运转,压辊被动;另一种是压模固定,主轴带动压辊架运转,压辊在绕轴公转的同时进行自转。两种传动方式虽然不同,但工作原理是相同的,现以后者为例进行分析。

2、平模直辊式生物质成型机存在的不足

2.1 密封问题

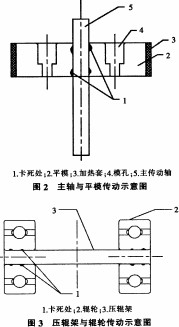

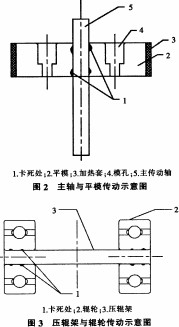

长期生产性试验过程中会出现传动系统(主要为主轴和平模传动处、压辊架和辊轮传动处)卡死的现象(图2、图3),分析其原因主要问题是密封不严引起。成型机工作环境恶劣,工作过程中粉尘等细小颗粒因密封不严易进入传动系统,工作时间较长温度又高.粉尘颗粒容易进入配合处并附着到传动轴上,导致设备不能正常运行。

2.2压辊、平模、模孔的材质选择

经过一段生产性试验后,发现压辊(磨成了腰鼓形)、平模面、模孔的磨损量都过大,主要由于物料是在平模和压辊之间被强烈挤压而通过模具成型的.故要求这三个部件都应具有较强的强度和耐磨性以及耐腐蚀性,并做特殊处理。

2.3喂料室设计方面

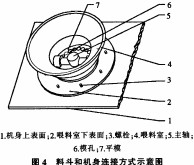

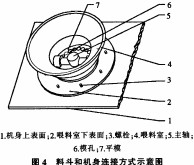

物料进入平模机的第一个工位是喂料室(图4),喂料室起到缓存物料和喂料的作用,完成向磨辊楔形攫取角的喂入。喂料室有两个特点:一是喂料空间广阔,为专门挤压生物质原料的大直径压辊提供了空间,也为蓬松的生物质原料提供了喂料空间:二是利用重力作用进行直接喂料高效实用。

该试验机型喂料室的设计基本满足了这两个重要的功能,但试验中当喂料室物料出现打滑、结拱、堵料等情况致使模孔不能顺利出料时,清理工作非常困难,主要是因为喂料室自身比较笨重,与机身采用的是四周螺栓连接形式(图4),不易拆卸,因此对料斗与机身的连接方式应当予以改进。

2.4堵机现象

该机型生产性试验中偶尔会出现堵机现象,通过定性分析,主要原因是模孔设计长径比过大等不合理因素造成的。模孔作为成型机的核心工作部件,模孔的结构参数是否合适,模孔的开孔面积、模孔尺寸、模孔排布方式等要素都是决定成型棒性能的重要因素,模孔长径比越小,产量越大,但是原料密度越小,质量也越差,甚至出现不成型;长径比过大,则容易堵机。

要避免发生堵机现象,生产出优质的压块燃料,必须要对模孔的结构参数选择进行大量的理论研究和试验分析。

2.5压辊设计方面

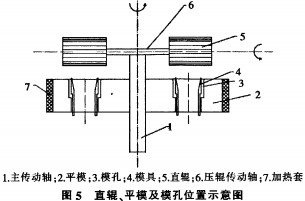

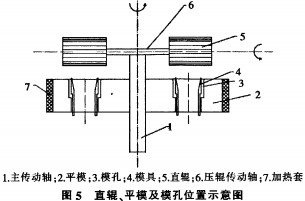

长期试验压辊出现下面两个问题:①压辊易出现打滑现象,模孔不能正常出料:②压辊磨损情况较为严重,平模直辊的外形几乎磨成了腰鼓形,其外径差达2 mm之多。通过对压辊、物料及平模之间的运动分析.得知它们之间主要是滚动和前后滑动,压辊滚动可以给物料提供向下的正压力(压辊对物料的攫取力);前后滑动一是可以起到对物料的剪切作用,这一点对于成型是有益的;二是在压辊与物料之间、物料与平模面之间产生了较大摩擦力,同时增加了打滑的可能性,这一点需要避免。该机型由于压辊转速过快,就降低了压辊对物料向下的攫取力,增加了压辊、物料与平模之间的摩擦力(图5),致使喂料室易出现打滑、结壳、堵塞等现象。此外,为了增加辊轮对物料向下的正压力(攫取力),降低辊轮与物料、物料与平模面之间的摩擦力,应对辊轮的外形重新设计。

3、平模直辊式生物质成型机的改进设计

3.1加工方面

在主轴与平模转动处、压辊架与辊轮转动处必须要采用耐高温、密封效果好的密封圈,如此可以有效地避免细小粉尘颗粒的进入。

3.2喂料室改进措施

喂料室与机身之间的连接由四周是螺栓连接方式设计为两个合页与螺栓的i点连接方式(图6)。当预压装置中出现结壳堵塞情况时,把料斗通过合页进行旋转,就可以方便地清理堵塞物料,节省人力和物力。

3.3平模及模孔

平模及模孔应选取耐磨性高的特殊材料,做淬火处理。模孔设计中最为关键处就是长径比的选择,需要做详细的理论分析和试验。

3.4压辊改进措施

降低压辊转速可以减少打滑现象.同时增加对物料向下的正压力。对压辊进行重新设计,由直辊设计成锥辊(图7),这样,锥辊在平模板上作圆周运动时,在物料摩擦力的作用下作纯滚运动,前后滑动减少,大大提高了压辊对物料的附着效果,增强了对物料的挤压效果:同时,压轮与物料、物料与平模之间的摩擦力就减小,避免辊轮出现腰鼓形状。

4、小结

平模成型机加工生物质燃料原料具有其独特的优点,本文根据长期生产性试验中出现的问题,提出了解决办法。

1)凡是转动轴的密封用耐高温的密封圈,可以有效地避免粉尘等杂质颗粒的进入.避免设备出现机械故障。

2)喂料室改为一端螺栓连接,另一端合页连接。当发生堵料现象时,可以很方便地拆卸进行清理。

3)压辊锥辊设计取代直辊设计,可以大大提高压辊对物料的攫取力,减少辊轮的前后滑动,降低摩擦力,减少磨损,对生产更为有利。