0 引言

所谓对旋式轴流风机,是指前后串联两个直径、桨毂比、转速都相同,而旋转方向相反的桨叶,通常由两个电机分别驱动的一种两级轴流风机。其优点在于:在流量相同的情况下,可以成倍地增加压强增益(风机出口的总压相对进口总压的增量),克服轴流风机总压增益相对较低的固有弱点;第一级桨叶产生的气流旋转恰由第二级桨叶反向旋转而消除,直接产生符合出口要求的单一轴向流。不需要任何导流片,缩短轴向尺寸,使结构变得简单。根本避免了导流片上的气流分离,减小能量损失,提高效率并降低噪声。

1 设计工况和性能指标

根据风机用途,确定如下:风机直径0. 66m,总压增益p= 4475Pa,流量Q=26100m

3/h,功率≤2×26kW,转速2940r/min,总压效率≥80%,比A声级噪声≤25dB。

2 设计思路

(1)按照常规后扭型风机,设计对旋风机的第一级桨叶,确定理论外形。并给出桨叶后气流的合速度,根据动量定理,气流所增加的动量矩是桨叶扭矩作用的结果,气流从单一轴向流变成有扭转流。

(2)按照常规预扭型风机,设计第二级桨叶。上述第一级桨叶的出流即为本级的来流,第二级桨叶反转作用的结果,气流又恢复为单一轴向流。由此可确定第二级桨叶的理论外形。

(3)然后进一步考虑两级彼此反向旋转桨叶之间的相互干扰。

3 设计要点和主要结果

(1)风机前后级的压力负载分配

风机负载指气流通过桨叶的压强增益。两级桨叶的负载分配是设计中的一个重要问题。第一级是后扭型,第二级是预扭型。两级桨叶转速相同。预扭型桨叶气流与叶片之间的相对速度比较大,这就决定了第二级的负载可以比较大,但又不宜太大。前后两级桨叶的气流相对速度比值v1/v2:大约在0.7~0.8范围,若要求第一级有较大的负载,势必需要增大升力系数或迎角,但这是很有限的。升力系数过大很容易引起气流分离甚至失速。

第一级桨叶上的分离气流往往对第二级的影响更大,使后者出现剧烈的振动或断裂。所以不应使第一级的负载大于第二级。

第二级气流相对速度大,虽然可以有比较大的负载,但速度大会使摩擦损失加大,因而效率降低,相同负载下第二级桨叶效率比第一级约低6%左右,功率增大约为1.1倍。因而经常发生第二级电机烧毁的现象。

所以也不应该使第二级的负载大于第一级。通常使前后两级桨叶的压力负载相等,即P1=P2 =2237. 5Pa。由于第二级效率稍低,在相同负载下其气流的反向旋转速度略大于第一级,造成风机出口气流有残存的旋转速度。本设计残存旋转速度不大,可忽略。

(2)单级桨叶的设计

单级后扭型桨叶设计,单级预扭型,这里不再赘述。

(3) 桨毂比取为0.6,由于第二级桨叶下游装有小锥角的消声筒,可以保持气流通道面积缓慢扩散,允许风机较大的桨毂比。风机通道内的轴向流速比较大,有利于提高压力增益。前后两级桨叶的升力系数从根部到尖部分别为第一级:1. 293~0.381,第二级:0. 785~0.494。显然,除第一级根部升力系数偏大但还可以允许外,桨叶各剖面都处在正常升力系数范围,不会出现叶表面的气流分离或失速,设计是安全的。

(4)桨叶根部气流的旋转系数(旋转速度与轴向速度之比)最大。前后两级的值为1. 115和1.201,相应允许极限为1.1和1.4。可见,第一级旋转系数偏大,略超出允许范围,这说明第一级的负载已不能再高了。

(5)桨叶剖面采用圆弧中线加(弭对称翼型。其周线方程参见文献[1]。这是英国风机常用的一种先进翼型,其优点是升阻比高和可以解析变化弯度和厚度。

(6)叶片数目为第一级12片,第二级10片。通常第二级桨的叶片数目和实度都小于第一级。桨叶平面形状为梯形,梯形比0.95。从桨叶根部至尖部共取了等间隔9个剖苗,各剖面的相对厚度都是9%,前后两级桨叶各剖面的几何参数如下(从根部至尖部):第一级弦长238.41~226.49mm.圆弧角35. 50°~14.57°、安装角42. 67°~20. 40°;第二级弦长177.98~169.08mm、圆弧角20. 31°~13. 27°。安装角25.38°~18.05°。

(7)前后两级桨叶轴向距离约取1/2桨叶弦长为120mm。

4 前后两级桨叶的相互干扰

前后两级桨叶彼此反向旋转,必然存在相互干扰,我们粗略地仅考虑如下两个一次干扰:

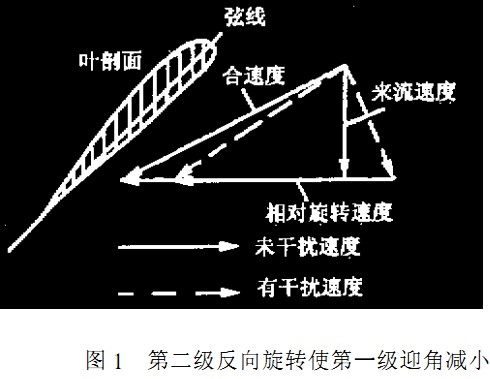

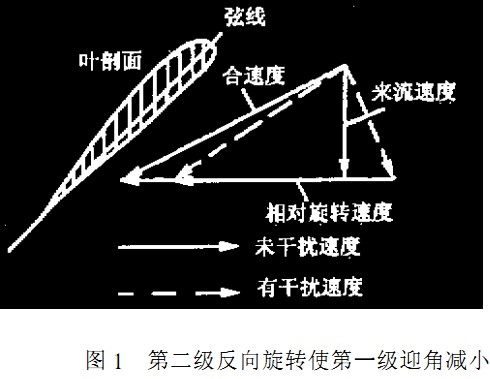

(1)第二级对第一级的干扰

第二级在第一级后反向旋转,会诱导第一级桨叶的轴向来流产生一个负的预扭,因而气流的相对合速度减小,并使得它与弦线之间的夹角(即迎角)减小,因而升力系数变小,如图1虚线速度三角形所示。修正方法是适当增加第一级桨叶的迎角,即增加安装角,通过试验确定增加了5°。

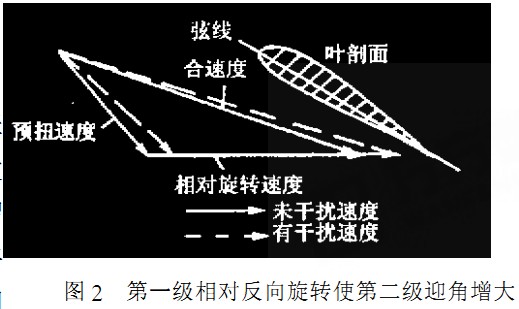

(2)第一级对第二级的干扰

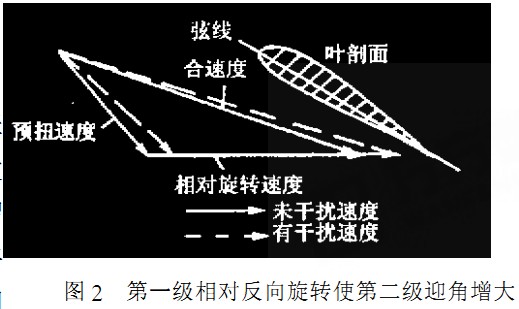

第一级相对第二级同样是反向旋转,使第二级桨叶来流的预扭分量产生一个增量,因而预扭速度增加,相对合速度也增加,并使它与弦线之间夹角增大,导致升力系数增大,如图2虚线速度三角形所示。修正方法是适当减小迎角,即减小安装角,通过试验确定减小了1°。

对于上述两个干扰影响,截止到目前为止,只是一种定性分析,没有适当模型,也没有系统研究,因而提不出定量的修正公式,也没有很多试验数据和经验修正公式可供参考。目前的做法是适当预留安装甬的调节范围,通过样机试验调节前后两级的安装角,使相互干扰达到最小,整机处于最佳状态。但上述分研毫踅抵修正方向是正确的。

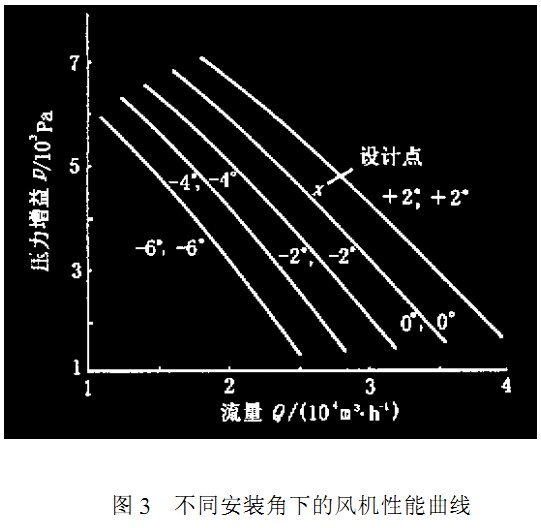

5 风机性能估算

一般的风机设计,只能在产品试制出来后通过样机试验评价其设计优劣。如果设计不成功,试制成本和时间都将损失。所谓性能估算,是针对现成的风机或已经设计好的风机外形,在给定转速下进行全工况范围的性能估算,详细可参考文献[1]。有了这个方法,就可以在设计阶段即预测风机性能曲线。对旋式风机没有现成的估算方法。类似上述设计过程,分别估算单级后扭型和预扭型桨叶的结果,然后叠加。

估算单级预扭型桨叶时,必须给定预扭系数。在本风机中,第二级桨叶的预扭系数实际是个变量,取决于第一级的运转情况,只能暂取设计状态下的值,当工况改变或安装角度变化时,就会产生一定误差。因而第二级以及整机的性能就很难估算准确,结果只能是近似的。

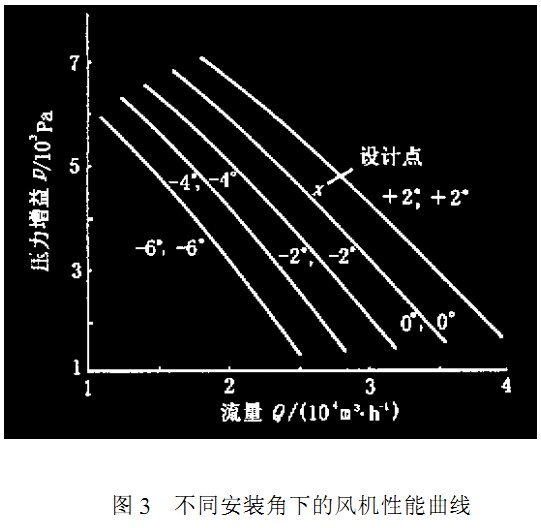

第一级桨叶偏转某个角度时,第二级桨叶应偏转多少,才能保持两级桨叶之间的良好匹配。这要经过试验确定。在缺乏数据和偏角不大的条件下,先考虑两级桨叶有同样的偏转,如-2°,-2°表示前后同时减小2°安装角,但这样可能会导致前后有些不匹配。

估算结果见图3。从图3可看出,桨叶安装角处在设计状态时,性能曲线相当逼近地通过原设计点(流量261001T13/h,压强增益4475Pa),说明方法基奉正确。在设计点附近的小范围内,桨叶安装角(前后两桨同时)每增加1。,压力增加约500Pa,每减小1°,压力降低480Pa。

6 样机试验结果

样机试验结果表明,风机设计是成功的,性能估算结果与试验的趋势比较接近。本风机已投入生产。