挤出造粒法是目前粉体湿法造粒的主要方法,挤出法造粒设备根据工作原理和结构可分为真空压杆造粒机、单(双)螺旋挤出造粒机、柱塞挤出机、辊筒挤出机、对辊齿轮造粒机、螺旋挤出式、旋转挤出式、摇摆挤出式等几种型式(造粒机也可称为

颗粒机),如图2-1所示:

挤出造粒产量大,但所生产的颗粒为短柱体,通过整形机处理后可以获得球状颗粒,用这种方法生产的球形颗粒比滚动成型的密度要高。

由于挤出造粒产品水分较高,后续干燥(需要用到

烘干机)工艺不可缺少,而且也非常重要。为了防止刚挤出的颗粒堆积在一起发生粘连,大多这些颗粒采用高温热风式干燥,使颗粒表面迅速脱水而固结。

螺旋挤出机比较常见,螺旋在旋转过程中产生挤压作用,将物料推向设在挤出筒端部或侧壁的模孔,从而达到挤出造粒的日的。模孔的孔径和模板开孔率对产量和质量有很大的影响。

对齿挤出造粒机由两个相对转动的辊子所组成,在辊子的压力下,物料被挤入辊子上开设的模孔,经挤出和切割形成所需要的颗粒。

根据挤出造粒机构,大体可分五种型式。

(1)螺旋挤出型造粒 向螺旋圆筒内供给湿润粉体,经过加压、压缩而强制前进,再由螺旋的端部或侧而的孔板将物料连续挤出成型的造粒。

(2)刮板挤出型造粒把物料加到圆筒型孔板(或筛网)和其中运动的刮板之问,由于刮板的挤出压力,物料由孔板(或筛网)的孔中连续挤出造粒。

(3)活塞挤出型造粒 把物料投入圆筒内,由油压或水压使活塞往复运动产生挤出压力,使物料通过孔板,间断或连续地挤出造粒。

(4)压模挤出型造粒把物料加到圆筒型刮板和在其中的回转滚轮之间,由于滚动轮的回转产生的挤出压力,使物料从压模的孔中连卖地挤出造粒。

(5)自身成型挤出型 挤出成型造粒法详细划分如下表所示。

|

挤出成型造粒法 |

螺旋挤出型 |

端面出料挤出型 |

|

侧面出料挤出型 |

|

真空挤出型 |

|

前处理兼用型 |

|

滚动挤出型 |

圆筒型水平式孔板 |

|

圆筒型垂直式孔板 |

|

圆板型水平式孔板 |

|

刮板挤出型 |

篮筐式 |

|

摇篮式 |

|

自身成型挤出型 |

齿轮式 |

|

圆筒式 |

|

活塞挤出型 |

间断式 |

|

连续式 |

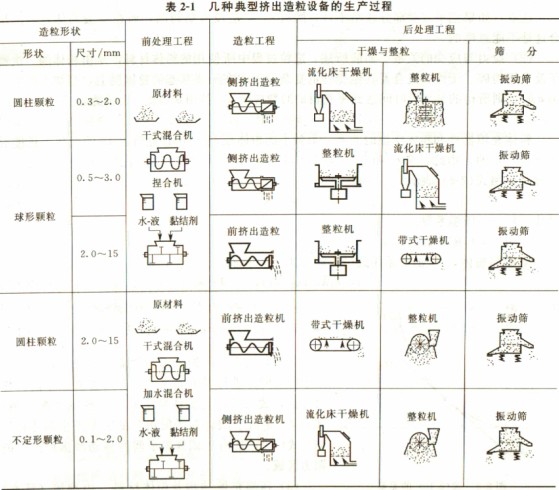

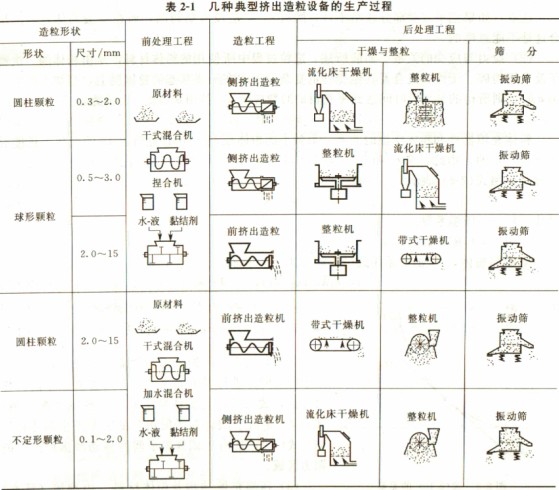

挤出造粒操作常常是造粒工程的中间环节,采用不同的造粒设备其工程的配套设备也不相同,下表是几种典型挤出造粒设备的生产过程。