在当今国际能源竞争日益激烈,传统能源面临枯竭的情况下,开发可再生的生物质能源势在必行。通过对我国林木生物质资源的调查可知,每年有8~10亿t林业“三剩”(采伐剩余物、造材剩余物、加工剩余物)可作为生物质能源的原料。林木生物质成型燃料(经

颗粒机或者

秸秆压块机加工压制而成)具有热值较高,燃烧清洁,可替代煤炭,在技术上易于实现等特点。

生物质常温成型技术是将经过粉碎,并具有一定粒度的生物质放入挤压成型机中,在一定压力的作用下,制成块状物的低能耗加工技术。其把农、林业的废弃物转化成能源,使资源得到充分利用,并减少了对环境的污染。成型燃料可作为生物质气化炉、高效燃烧炉和小型锅炉的燃料,也可以进一步炭化,作为冶金、化工等行业的还原剂和添加剂等,其具有广阔的应用前景。

1、系统组成及控制原理

1.1系统组成

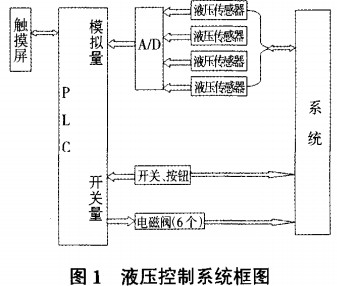

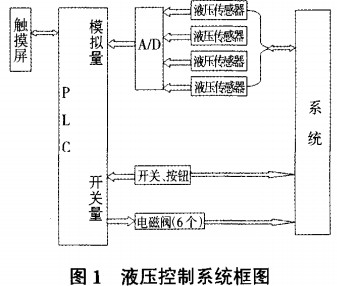

成型机液压控制系统由PLC控制主机、液压传感器、A/D转换器(模拟量输入模块)、限位开关、按钮、电磁阀和触摸屏等组成,控制系统框图如图1所示。

1.2 系统工作原理

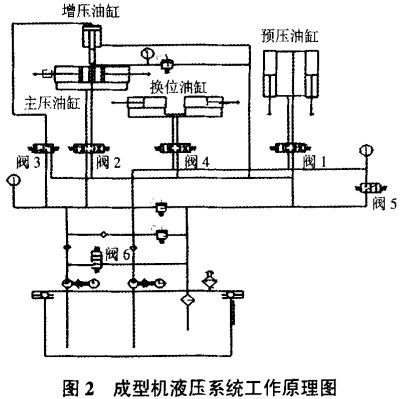

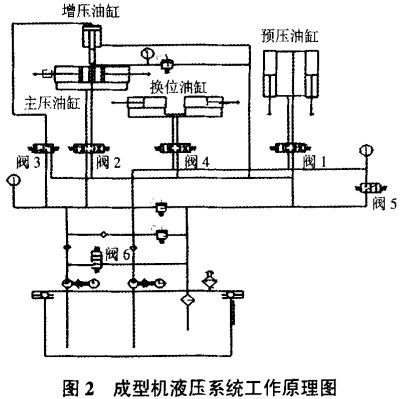

成型机液压系统工作原理如图2所示,其主要液压元件名称及功能如下。

①预压油缸:用于将预压仓的物料压缩到主压仓内;

②换位油缸:用于原料的压缩塑型;

③主压油缸:用于将预压仓送来的物料最后成型;

④增压油缸:用于增加主压油缸的压力;

⑤电磁控制阀:用于控制各油缸的运动方向;

⑥压力传感器:安装于各油缸的进油管处,用于测量压力及进行实时监控。

生物质成型机液压系统所完成的基本功能如下:电机带动螺旋进料杆旋转进料后,由液压油控制预压油缸压缩物料;随后由主压油缸进一步压缩物料并使其成型;主压油缸和预压油缸回位后,换位油缸带动成型块到成型机的另一端,将压制好的成型块送到出料口,在下一循环中由出料杆将成型块推出成型机。

2系统硬件设计

2.1压力传感器

成型机液压控制系统对各个油缸的压力值有严格的要求,如表1所示。

表1油缸压力范围

|

油缸 |

压力范围(MPa) |

|

预压油缸 |

10~13.5 |

|

主压油缸 |

10~13.5 |

|

增压油缸 |

10~40 |

根据系统压力要求和工作环境等综合因素,初步选定的传感器是美国MSI公司生产的MSP300型不锈钢压力传感器(或变送器),其压力可高达70MPa;输出电压为毫伏或放大输出,精度高,工作温度范围宽。

2.2限位开关

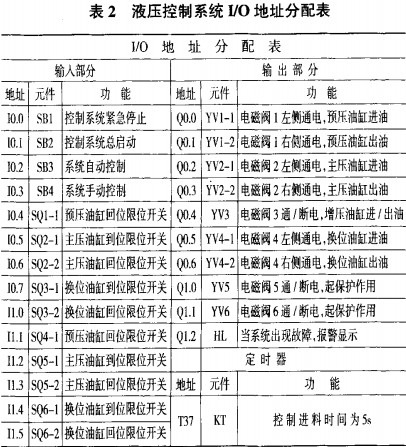

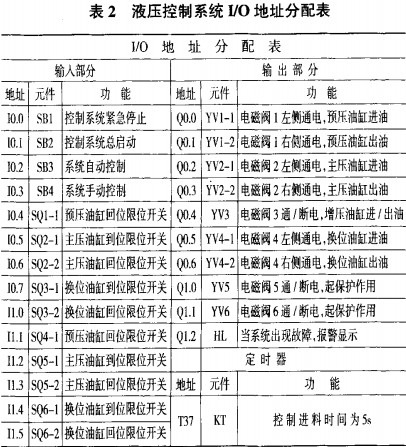

在液压系统中一共用了10个限位开关,分别装在两边对称的预压油缸的上位(各一个)、主压油缸的左/右位(各两个)、换位油缸的左/右位(各两个),用来控铡油缸的运动及进行报警控制。具体控制过程如下(各元件代表的标号见表2)。

总开关开启,预压油缸压下达到预设压力后停止运动;主压油缸压下,压力达到预设总压力,并且碰到限位开关SQ2-1(SQ5-1)时油缸停止运动,若压力达到预设值但未碰到限位开关SQ2-1(SQ5-1),则报警,此时全机停止工作,若已碰到限位开关SQ2-1(sQ5-1)而压力未到预设值,则继续加压,直至达到总压力时油缸停止运动;主压油缸回位,当碰到限位开关SQ2-2( SQ5-2)时,油缸停止运动;换位油缸开始运动,碰到限位开关SQ3-1(SQ6-1)时,油缸停止运动;预压油缸回位,碰到限位开关SQl-1(SQ4-1)时,油缸停止运动;换位油缸回位,碰到限位开关SQ3-2(SQ6-2)时,油缸停止运动;与此同时,进料电机工作,开始进料。至此,成型机完成一次工作过程,进行下一个工作循环。

2.3 PLC及其控制系统

考虑到成型机系统的控制要求、输入和输出设备的数量及PLC可处理的模拟量等因素,我们选用了西门子的PLC。由于成型机系统不需要过多的I/O点,并且需要模拟量模块的扩展以及人机界面的信号传输。本着降低成本的设计原则,PLC选用了SIMATIC S7-200 CPU266,并采用EM235模拟量输入,输出模块处理传感器采集到的电压信号。

2.4 PLC的I/O口定义

根据PLC的选择和控制要求分析,PLC的输入信号有14路,输出信号有10路。具体定义如表2所示。

3系统软件设计

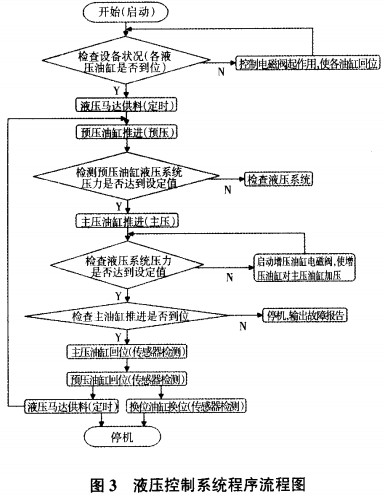

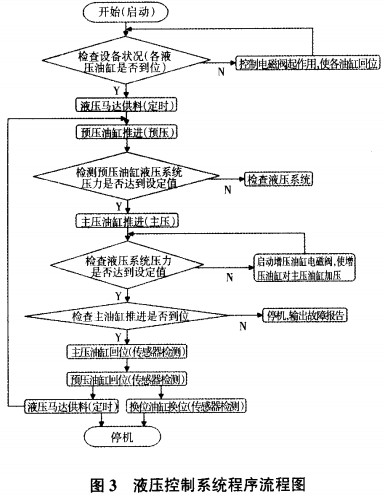

使用STEP7-Micro,WIN编程软件对系统控制过程进行编程(程序清单省略),其流程图如图3所示。

①实现自动控制。当系统总开关及自动控制开关打开后,系统就完全处于自动工作过程。首先检查各个油缸是否到位,开始进料(时间设定为2~3s),随后预压油缸推进,当压力达到设定值时停止,此时主压油缸推进,当达到压力设定值时(如果主压油缸压力达不到,则由增压油缸加压),检查主压油缸是否到位,如果没有到位,则报警,全机停止工作并输出故障报告;如果到位,则主压油缸停止加压,开始回位,由传感器检测到位后停止,然后预压油缸开始回位,由传感器检测到位后停止,此时,液压马达开始工作(即供料)。时间设定为2~3s,同时换位油缸开始换位,由传感器检测到位后停止,如此循环下去。当按下停机开关时,全机停止工作。

②实现手动控制。当系统总开关及手动控制开关打开后,系统并不自动运行,而要通过手动控制各按钮来实现各个油缸的动作(推进或回位)和液压马达的动作(即供料),且各个油缸的动作互不干扰,单独运行。手动控制过程还可用于实现单步检测系统故障。

4故障检测设计

在成型机液压控制系统中,必须保证所压原料达到指定位置才能进行切割,因此在主压油缸的压入位安装一个压力传感器和一个限位开关,同时控制主压油缸的压力和位置。当主压油缸压力达到预设总压力值但还未接触到限位开关,此时系统出现故障,报警,机器停止运行,检查故障,并做出相应的调整。

5结束语

本文的创新点是将PLC与传感器技术相结合,并使用触摸屏,改善了原始的机械手动控制成型机系统,增强了系统的自动化和可视化,同时减少了劳动时间,降低了劳动成本,大大提高了系统的工作效率,具有广阔的应用前景。

三门峡富通新能源主要生产销售挤压式环模颗粒机、秸秆压块机、饲料颗粒机等生物质燃料饲料成型机械设备。