前言

雷蒙磨主要用于非金属矿等物料的大批量粉碎,并以其结构简单、运转率高等特点受到广大用户的欢迎。但雷蒙磨产品细度一般在325-400目,随着社会经济的发展,只生产单一的粗粉产品不能满足其下游用户的需要,也不利于非矿加工业经济效益的提高。在使用过程中发现,雷蒙磨加工重钙类矿粉时325目粉中含有大量的-10微米的超细产品,如果将这些超细粉分离出来,有可观的经济效益。雷蒙磨这一古老的设备有待于借助于新技术的改造。

针对雷蒙磨改造这一课题,我们现场了国内近十台雷蒙磨的使用情况,并参观考察日本和美国类似设备的用户和设备生产厂家。在欧美国家除老式机型还用于普通粉体加工外,明显的发展是将其进行原理和结构上的改进用做大处理量超细粉碎设备;在配置上多取与超细分级机组形成超细粉碎/分级的闭路系统。根据国外雷蒙磨发展的现状和国内现有技术条件,我们确定对雷蒙磨原有分析器进行改造的方案:用大型分级机替代磨机原的分析器,形成内部闭路循环,合格细粉排出磨机,粗粉留在磨内继续粉磨。

1、雷蒙磨分析器与分级机离心转子工作原理分析

本项目以国内大量使用的4R雷蒙磨为对象展开工作。该雷蒙磨分析器由60只水平安装的刀状叶片组成,在主轴的带动下做水平转动。当粉碎形成的粉体产品被气体夹带通过该旋转叶片时,质量大的颗粒被叶片击中失去上升的动能而被抛向四壁,返回雷蒙磨的粉碎区域接受再次粉碎:没有被叶片击中的颗粒或虽被叶片击中但因质量较小而继续被风带走的那一部分小颗粒则作为产品通过叶片控制区进入收集系统。

传统雷蒙磨分析器控制大颗粒的途径是(1)提高分析器转速,(2)增加叶片的数量。我们曾在普通雷蒙磨分析器上作过增加叶片数量的实验,对提高产品细度有明显效果,但没有从根本上解决分析器不能严格控制大颗粒这一问题。同样,过高地增加分析器转速会导致强烈震动影响其寿命。在采用上述两种方法情况下产品细度虽然提高,但分级效率大大降低,造成很多细粉产品没能进入产品而返回雷蒙磨的粉碎区域。

改造所采用的分级机是清华大学工程力学系粉体技术开发部设计的三转子超细分级机,将其接在雷蒙磨粉碎部位之上取代原来分析器严格控制细粉中的大颗粒。原则上除分级机的转子动力外不再增加系统动力,并采用布袋除尘器捕集超细产品,以减轻对周围环境的影响。分级机工作部件主要是三个高速转子,当气固两相流通过转子间隙由外向内运动时,颗粒被强制在离心力场中作高速旋转,大颗粒在离心力作用下甩向外壳,并在重力作用下落入雷蒙磨的粉碎部位;小颗粒则在气体粘滞力的作用下,随气流向转予内部运动,成为产品而由出料口排出。为提高分级机的分级效率,在设计中采用了二次分散风,其流量可任意调节,目的是将粗粉中的细颗粒再次分离。为使气流在整个分级腔内分配均匀,保持分级机工况稳定,给风均采用整流装置。

分级切割粒径取决于颗粒所受高速转子所产生的离心力和在气体的夹带的粘滞力作用的大小。当两个力相等时计算出的颗粒粒径为分级切割粒径:临界颗粒进入粗粉和细粉的概率相同,由这一点对比发现,离心转子分级机可以比雷蒙磨分析器能更准确地控制颗粒大小。

用大型分级机来改造雷蒙磨,首先遇到的是大风量的问题。风量的增大与提高产品细度是一对矛盾,除增大转子直径和高度等设备结构因素外增加转子数量也是一条好出路。多转子保证了在较大风量下,分级机有较高的处理能力和分级精度。

在分析了雷蒙磨分析器和分级机的现状后,明确方案,以一台4R雷蒙磨为对象,首先对产品细度进行了标定。雷蒙磨分级器在不同转速时其产品细度如表1:

表1传统雷蒙磨分析器转速与产品细度的关系

|

转速(rpm) |

600 |

750 |

800 |

900 |

|

D10(μm) |

4.15 |

2.43 |

2.45 |

2.45 |

|

D50(μm) |

16.13 |

11.64 |

9.03 |

8.25 |

|

D90(μm) |

35.34 |

44.55 |

21.69 |

21.84 |

|

D97(μm) |

55.21 |

52.36 |

48.53 |

46.29 |

|

-10μm含量(10%) |

38.53 |

47.08 |

54.92 |

53.75 |

从表1可以看出,随着转速提高,产品细度逐渐增加,-10mm含量也逐渐增加,当分级器转速达到800rpm时,产品中-10 mm含量达到54.92%。再进一步提高分析器转速对产品的细度影响甚微。各产品中的超细粉的含量大的同时,大颗粒的含量仍然很高。如果能将这些大颗粒提出并将超细粉分离出来,可使其创造出更高的经济效益,粗粉留在磨内继续粉磨。

2、系统改造后的流程

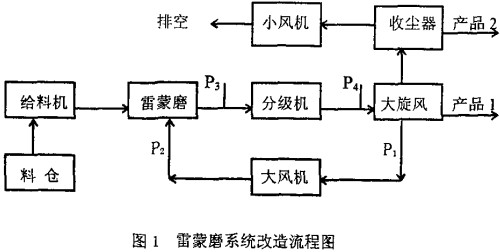

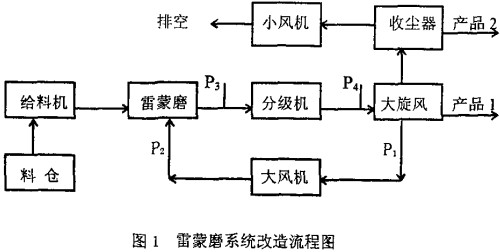

将大型分级机替代原雷蒙磨的分析器后,产品的细度将大大提高。原来的产品收集设备已不再适应,为此用特制的布袋收尘器替代原来小旋风收尘器,并增加一台小型风机维持除尘器的正常工作。分级机串入雷蒙磨后,使系统阻力增加,因此要想使该系统能正常生产,必须增加系统风量,小风机也可以起到这一作用。

改造后的流程图如图1所示:

3、改造后系统的调试

3.1系统风量与压力分布

为了明确了解系统运行状态,改造调试过程中对系统主要设备的压差和主要工艺点对大气的压力进行了检测。通过对压差的测量,可以掌握整个系统的工作状况,以便及时地调整系统工艺条件。不同的调试条件下各点的压力数据如表2。

表2不同系统风量条件下各部位的压力

|

系统风量/m3/h) |

P 1 |

P2 |

P3 |

P4 |

△P1 |

△P2 |

|

10000 |

-480 |

+55 |

-190 |

-250 |

535 |

60 |

|

13000 |

-590 |

+80 |

-205 |

-310 |

670 |

105 |

|

16000 |

-620 |

+110 |

-270 |

-390 |

730 |

120 |

表中P1:风机前,P2:风机后,P3:雷蒙磨内(分级机前),P4:分级机后的压力。△P1:风机前后压差,△P2:分级机前后压差。 (单位mm水柱)

由上表可以看出:随着风机压头增加,系统风量增加的同时风机前的负压逐渐增加,强化了风机对雷蒙磨系统的抽吸能力。风机前的压力是负值,风机后的压力为较小的正值,由此保证雷蒙磨内保持一定的负压,才能保证系统正常运行。如果发现风机后正压过大,就说明雷蒙磨内堵塞,应采取相应措施进行调整。如果雷蒙磨内压力变为正值,系统将不能正常排粉,而向外喷粉,应及时进行调整使之保持负压。如果雷蒙磨内的负压过高,其产品粒度将增大,也不利于系统正常生产,因此磨内应保持适度负压。

系统风量增大和风机总压头增加,有利于克服串入大型分级机对系统带来的阻力,使整个系统在串入大型分级机后仍能正常运行,做到产品易于排出,雷蒙磨不易堵塞。由于系绕风量提高,风速增加使分级机的动态阻力增加,分级机前后的压差逐渐增大。分级机阻力不到150毫米水柱,达到了大风量、低阻力的分级机设计原则。

3.2转子转速与风量对产品细度的影响

雷蒙磨系统改造的目的是为了生产出超细粉,因此工艺参数对产品细度得影响是很关键的。在实验条件下的产品细度情况和产量如表3所示:

表3不同转速条件下产品的细度(D

90,μm)

|

系统风量(m3/h) |

分级转子速度(rpm) |

产品1大旋风粉 |

产品2收尘器粉 |

|

10000 |

600 |

16.0 |

11.4 |

|

10000 |

800 |

14.5 |

10.1 |

|

10000 |

900 |

13.3 |

9.2 |

|

10000 |

1000 |

12.1 |

8.5 |

从表3可以看出,在系统风量相同的条件下,产品细度与分级机转子的转速有关。转速越高,离心力越大,产品粒度也就越细。要想得到超细产品,就必须保证分级机在较高的转速下运行。而且要通过转速控制器来使分级机三个转子的转速保持一致,才能使产品细度的均匀性提高。在调试过程中发现,分级机转速过高的状况下,产品细度提高的同时返回雷蒙磨的粗粉量增大,磨内物料滞留量过多。雷蒙磨的粉碎能力是一定的,改造只是完成了对粉碎产物的精细分级,如果过分地追求高细度,磨机产量会大大降低。根据我们的经验,改造后的雷蒙磨产品细度应该定位在600~800目为宜。4R雷蒙磨改造后的800目产量(方解石)为400公斤/小时,产品细度在325~1000目之间无级可调。若产品细度定在600目,4R雷蒙磨产量可达到600公斤/小时。

原有大旋风筒收尘器只能用于较粗产品的捕集,且效率也有限。因此部分细产品从大旋风简顶部排出,经风机后又回到雷蒙磨中。为了减小返回磨机的细粉量,在大旋风收尘器后用一级布袋除尘器用于细粉的捕集。

表4不同转速条件下产品的细度(D

95,μm)

|

系统风量(m3/h) |

分级转子速度(rpm) |

产品1大旋风粉 |

产品2收尘器粉 |

|

10000 |

800 |

14.0 |

10.2 |

|

12000 |

800 |

15.9 |

11.5 |

|

14000 |

800 |

17.6 |

12.7 |

|

16000 |

800 |

20.2 |

15.6 |

表4为不同风量条件下产品的细度指标。将分级机转子转速固定在800rpm,调节系统风量从10000到16000m

3m,产品的细度随着风量的加大而变粗。根据经验,改造后系统的风量应控制在12000m

3/h左右。

4、结论

通过对雷蒙磨传统的分析器和离心转子式分级机工作原理的分析,找到了雷蒙磨系统改造的关键所在。大型超细分级机替代雷蒙磨分析器能使原系统生产800目以上的微细矿粉。新的系统需要重新调整风量和分级机速,并选用适合于细粉捕集的捕集设备来回收产品。用雷蒙磨直接生产非金属矿微细粉体,将使其应用范围大大地扩展。该技术改造方案,已向国家有关部门提出了专利申请,它将为全国众多的雷蒙磨使用厂家提供了一条通过技术改造挖潜增效的捷径。

三门峡富通新能源销售雷蒙磨、雷蒙磨粉机、雷蒙磨配件、球磨机等