振动输送机是利用激振器使料槽振动,从而使槽内物料沿一定方向滑行或抛移的连续输送机械,振动输送机的轴承座作为动力传动支承部件,要求必须具备良好的力学性能和经济制造工艺性。振动输送机轴承座种类繁多,结构复杂,在使用过程中对强度和抗振性的要求很高,设计人员往往难以进行精确的设计和分析,传统的二维设计方法存在设计周期长、修改不便和试制样机成本高的缺点。为了解决这些问题,笔者尝试着运用Pro/E软件的CAD强大功能对我厂一种振动输送机的轴承座进行参数化设计,并结合ANSYS Workbench软件的CAE功能展开有限元分析,以此来检验其结构的合理性和可行性,为振动输送机轴承座的设计提供理论依据。

1、CAD/CAE集成仿真技术

随着仿真技术的蓬勃发展,以三维实体建模技术为核心的CAD软件、以虚拟样机技术和有限元技术为核心的CAE软件日益成熟,已广泛应用于机械产品的设计。两种软件的发展各有侧重,CAD软件侧重三维实体设计而分析能力较弱,CAE软件工程分析能力强大而建模能力弱,这些特点在一定程度上影响了软件功能的充分发挥。

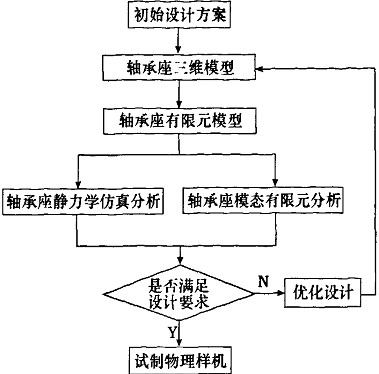

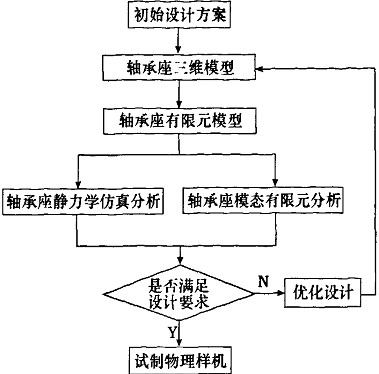

近年来,借助CAD软件和CAE软件之间良好的无缝连接功能发展了CAD/CAE集成仿真技术,充分发挥软件各自的优势功能,协同仿真的作用愈加突出。图1所示为本文所建立的振动输送机轴承座CAD/CAE集成仿真技术路线,该方法通过工程设计技术与建模、仿真技术和虚拟现实及可视化技术的集成,能将设计过程、分析过程及分析结果等资源数据存储于振动输送机轴承座数据管理库中,实现对轴承座相关的数据、过程和资源一体化的管理,为后期的设计及分析提供必要的数据资源支持;同时还有助于企业通过建模空间和仿真空间,建立不同的概念模型,提取仿真模型的表现,并观察仿真计算的结果,实现对振动输送机轴承座模型快速、有效的改进,及时进行优化设计。

2、振动输送机轴承座有限元模型的建立

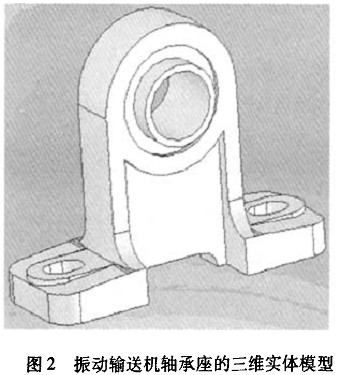

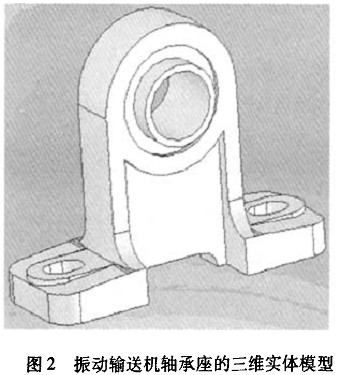

振动输送机轴承座是一种系列化的产品,在三维几何模型设计过程中,采用参数化建模,模型具有可变性、可重用性,能进行并行设计,可以在遵循原设计意图的前提下方便地改动模型,生成系列产品,实现模块化设计,提高设计效率。基于这种参数化设计思想,并结合Pro/E软件强大的建模功能建立了振动输送机轴承座的动态数字模型,如图2所示。另外还可利用Pro/E软件的渲染功能对振动输送机轴承座模型进行色彩、材质、纹理和光照处理,增强仿真模型的真实感。

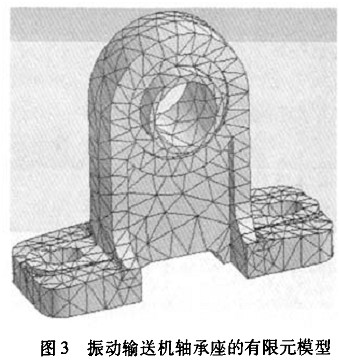

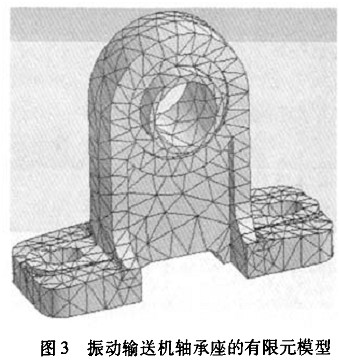

Pro/E软件与ANSYS Workbench软件之间具有良好的无缝连接特性,可以把Pro/E所建的模型直接导人ANSYS Workbench进行有限元分析。根据设计要求,振动输送机轴承座采用20Cr制造,材料为各向同性、介质均匀。由于振动输送机轴承座形状较为复杂,网格采用ANSYS Workbench中的智能分网方法( Smart, Size),划分网格后振动输送机轴承座有限元模型的节点数力4735,单元数为2386,网格生成如图3所示,约束形式为对底座施加两个螺栓固定约束。完成以上设置后即可模拟实际工作状况,按照本文所拟定的技术路线对振动输送机轴承座进行CAE分析,评价仿真结果,得出相关分析结论。

3、振动输送机轴承座的静力学有限元分析

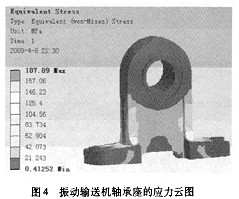

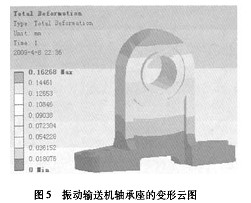

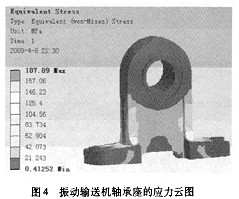

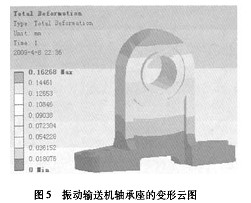

振动输送机轴承座在实际工作状态下,受力情况比较复杂,本文采用ANSYS Workbench软件进行静力学分析时把载荷简化成轴向力为3000N和径向力为4000N,仿真求解完成后振动输送机轴承座的应力云图和变形云图分别如图4、图5所示。

从图4可以看出,振动输送机轴承座的最大应力为187. 89MPa,小于许用应力(许用应力为270MPa),满足强度要求,在实际工况下不会发生塑性变形,并且最大应力发生在振动输送机轴承座结构的拐角处,这是因为这些区域容易发生应力集中现象,为了避免这种情况对振动输送机轴承座造成结构的破坏,本文建议适当增加拐角区域过渡圆角的半径,并进行调质处理,最大程度地减小残余应力。从图5所示可以看出,振动输送机轴承座的整体变形比较均匀,最大变形为0.163 mm,满足静刚度要求(静刚度要求为最大变形不允许超过0.2mm)。因此,该振动输送机轴承座的结构设计较为合理,具有良好的静力学特性。

4、振动输送机轴承座的模态有限元分析

由于在实际工况下振动输送机轴承座承受交变载荷,也可能由于外界的激励形成振动,导致结构内部出现较大的动态应力,造成振动输送机轴承座的破坏,影响传动的精度和稳定性,因此模态分析是必不可少的一部分,为了提高求解的精度和效率,本文将对振动输送机轴承座进行有限元模态仿真研究。

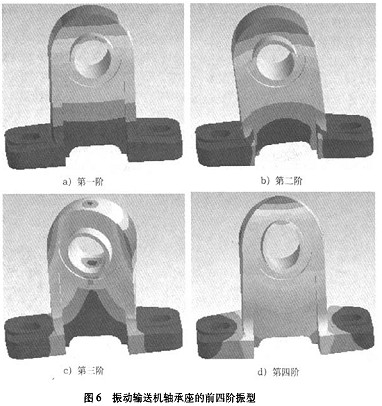

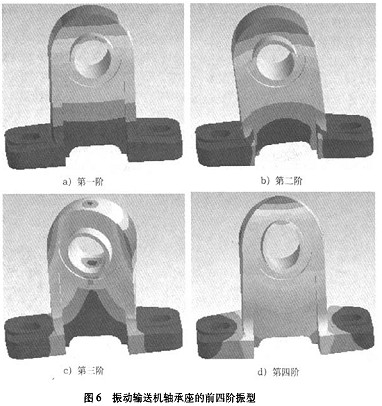

模态分析主要用于确定设计中的结构或机器部件的振动特性——固有频率和振型。在结构的动态分析中,各阶模态所具有的权重因子大小随着该模态频率的增大而减小,即低阶模态特性基本决定了振动输送机轴承座的动态性能。在此只研究振动输送机轴承座的前四阶固有频率和振型,本文运用ANSYSWorkbench软件模态分析中的子空间迭代法,在无阻厄、自由振动这两种假设情况下,进行固有频率和振型的有限元求解,结果如表1和图6所示。

表1振动输送机轴承座前四阶固有频率

|

阶数 |

固有频率/HZ |

振型 |

|

1 |

1226.4 |

前后振动 |

|

2 |

3398.5 |

左右振动 |

|

3 |

3826.5 |

前后振动和左右振动 |

|

4 |

6258.5 |

向前凸振 |

从图6所示的振型图中可以看出,振动输送机轴承座的振型幅值不大,高阶频率的激励对振动输送机轴承座的振动影响也不大,而且整体动态变形比较均匀,说明该振动输送,机轴承座的整体动刚度和质量分布较为均匀,结构设计有利于振动输送机轴承座的动力学性能。

5结语

本文通过利用CAD软件Pro/E的参数化设计功能建立了一种振动输送机轴承座的三维几何模型,并运用CAE软件ANSYS Workbench进行有限元分析,证明了振动输送机轴承座结构设计的合理性。而且模态分析的结果表明,振动输送机轴承座动刚度较为均匀,具有良好的动力学特性。本文的研究表明,对振动输送机轴承座进行CAD/CAE集成仿真分析,可以减少试验次数和试制样机造成的不必要浪费,缩短设计周期,节省设计成本,提高产品的市场竞争力。

三门峡富通新能源生产颗粒机、饲料颗粒机、秸秆压块机、皮带输送机等机械设备。