1、引言

在切削技术中,刀具生产加工技术的革新具有十分重要的意义,因为它直接影响机械加工效率的高低和加工质量的好坏。刀具生产技术(包括刀具材料和加工技术)最近几年已经有了很大改进和提高,但随着新兴耐磨材料的大量涌现,给刀具加工质量(刃口表面粗糙度)和刀具寿命(耐磨度)等提出了更高的要求。聚晶金刚石(PCD)复合片兼有天然盒刚石的硬度、耐磨性和硬质合金的抗冲击性,是理想的刀具材料。PCD刀具尤其在高速切削有色金属及其合金、非金属材料等加工中表现出优异的切削性能,因此被广泛应用于汽车、摩托车、航空航天、石材、木材等加工领域。

然而,PCD材料的高硬度、高耐磨性也给其加工带来了困难。目前,加工PCD材料刀具,一般采用金刚石砂轮磨削工艺,要想充分发挥PCD刀具本身固有的优越性,就要根据不同的使用目的制作出不同几何参数的刀具,在磨削加工中对刀具加工设备、磨削速度、砂轮、刀具几何参数等选择、修整及设计制作起着关键性作用。下面主要就PCD刀具磨削加工中的几点问题作一些探讨。

2、关键问题

2.1设备选择

PCD刀具加工磨床须满足的基本条件如下:

(1)足够的刚性及稳定性。磨削PCD刀具时,将会产生很大的磨削力,磨削系统刚性应该足以使由此产生的变形减到最小。

(2)振动小。磨床应采用精密度轴承、精密导轨和精确的带传动系统,以使振动减少。

(3)主轴功率足够。主轴功率不宜小于1kW,推荐使用2kW。

(4)磨削力大小可调。调整磨削力其目的在于补偿砂轮同工件接触区域磨削力的变化。通过调整粗磨、精磨时的压力,可对使用的各种砂轮进行磨削力的优化。

(5)冷却液能充分供给。冷却系统至少要有2 0L/min的流量,通常使用加有防锈剂的水溶液作为冷却液。

2.2砂轮的选择

(1)粒度 砂轮的选择直接影响加工刀具刃口的表面粗糙度及加工效率,其中主要是砂轮的粒度的选择。一般在满足刀具刃口加工质量要求的前提下,尽量选择较粗的粒度,这样在

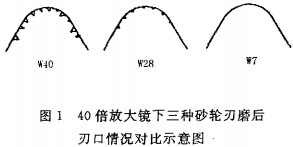

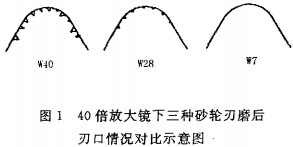

保证刀具的加工质量的情况下,可最大限度地提高加工效率。对于PCD刀具的磨削加工选-用一种粒度的砂轮是很难达到满意效果,一般选用2-3种不同粒度砂轮进行磨削。用PCD刀具加工工件的表面粗糙度一般要求在Ra0.08μm以上,所以要求刀具刃口也要有很高的表面粗糙度。在实际加工中,通常刀具刃磨后甩40~50倍放大镜检查刃口,如刃口光滑,没有崩口,即可满足使用要求。

在加工中采用W40、W28、W7树脂砂轮进行磨削试验,刀具刃口如图1所示,只有W7修磨的刃口满足使用要求,但如果只用W7砂轮进行磨削加工,完成一把刀的刃磨要用几天时间,所以要对刃口进行粗磨。只使用W28与W7砂轮磨削,磨20把刀就用完1片W28砂轮。如果先用W40砂轮进行粗磨,再分别用W28、W7进行中磨与精磨,磨100把刀消耗W40、W28各一片,因此只使用W28进行磨削加工是不经济的。

(2)浓度 砂轮的浓度对于刀具加工也是有一定影响的。浓度增大,参加切削的磨粒数增多,工作效率高;但浓度太大,结合剂所占比例减小,砂轮磨粒会因为粘结力减弱过早脱落,从而降低砂轮使用寿命。通过对75%、100%、12s%等三种浓度的wz8及W7树脂结合剂砂轮进行对比性试验,发现浓度低的砂轮磨削效率较低,砂轮消耗较快;而浓度高的砂轮较硬,容易使刃口出现崩口;浓度在100%的W28砂轮使用效果很好,而对W7砂轮来说,75%浓度效果好一些。

(3)结合剂 2000年开始我们使用本公司砂轮厂生产的树脂结合剂的砂轮。通过粒度、浓度的加工试验之后,我们认为树脂砂轮质量很稳定,能满足刀具加工的要求。经过一段时间加工使用后进衍统计、分析,结果如下:一般情况下,每加工100把PCD刀消耗掉W40、W28、W7树脂砂轮各一片,每把刀的砂轮消耗为15元左右,每天可磨削10把刀。

之后,又试用了陶瓷结合剂的砂轮,并做了对比性试验分析,选用W28或W20的陶瓷结合剂砂轮进行粗磨,结果发现磨削效率很高,与使用W40树脂结合剂砂轮粗磨的时间相同,而刃口磨削效果达到W28树脂砂轮的磨削效果。然后,再使用W8陶瓷结合剂砂轮进行精磨就可以达到使用要求。这样,既减少了加工工序,叉缩短了磨削时间。统计结果如下:一片W28或W20陶瓷砂轮与一片W8陶瓷砂轮能加工400把刀,每把刀的砂轮消耗为10元左右,平均每天可磨削20把刀。

2.3 磨削速度的选择

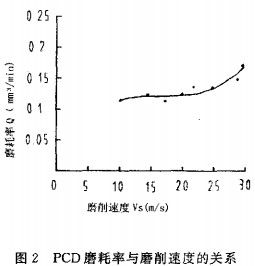

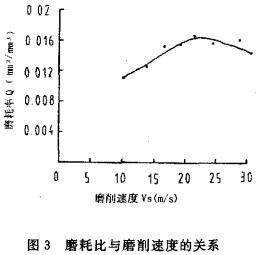

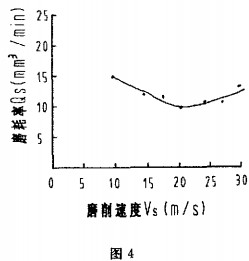

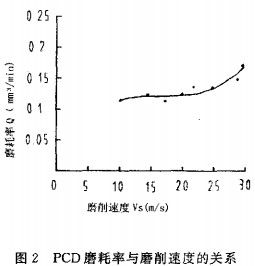

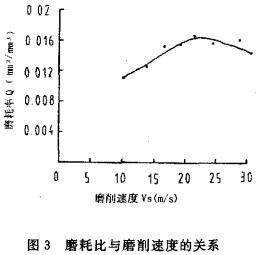

金剐石砂轮对PCD材料的磨削作用实质上是两种硬度及性质相近的物质之间的互磨,与普通磨削过程(磨料硬度远高于被磨材料硬度)具有明显区别,因此PCD复合片刃磨工艺具有自身的变化规律。为了使砂轮达到最佳使用状态,就磨削速度V。对PCD材料的磨除率Q、磨耗比(PCD与砂轮消耗体积的比值)G的影响进行了试验分析。

磨削试验在台湾产FC一200D型PCD&PCBN工具磨床上进行。使用粒度为W28、浓度100%,规格为150×40×15×5的树脂结合剂金刚石砂轮磨削GE公司生产的1300PCD复合片。试验中采用水基切削液。磨削工艺参数:砂轮摆速40次/min,进给量0.08mm/min。

磨削试验结果如图2、3所示。由图2可见PCD磨除率Q随磨削速度V。的提高而递增;由图3可见,磨耗比G曲线存在驼峰,即中速磨削(18m/s~25m/s)时C值最大,而高低速磨削时G值均较小。

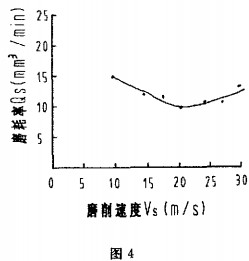

对应的砂轮磨耗率Qs与磨削速度V;的关系曲线如图4所示。由图可知,在对应G曲线驼峰的磨削速度范围内?砂轮的磨耗率最小;而在其它磨削速度下砂轮的磨耗率均较大。

2.4砂轮的修整

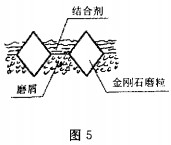

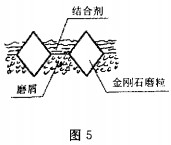

(1)现象在刀具磨削过程中,砂轮工作表面会被切屑堵塞,如图5所示。这时如果再继续使用,由于金刚石露出部分变小,切削能力减小,磨削压力增大,将加大机床产生振动,影响加工质量;同时,摩擦力增大,发热量加大,将有可能烧损PCD刀片。为了避免上述情况,就要在磨削加工中对砂轮进行修整,修整工具一般采用碳化硅砂条。

(2)修整方法 手持砂条,从内侧向外侧接触砂轮表面,用力尽量均匀,一般每磨一把刀中间修5~8次。由于手持砂条用力和移动速度不可能特别均匀,砂轮经过一段时间修磨后,会出现轴向和径向高低不平现象,这时,可采用夹持式修整。将砂条固定于刀架上,调整砂轮摆动,使砂条贯通砂轮,即砂轮摆向任何一方时,都可与砂条脱开,开始时进刀量可大一点,这时一般为点接触,随着接触面积增大,进刀量相应减小,当砂轮与砂条从接触到脱开,发出均匀的“沙沙”声时,表明砂轮已基本修平,这时每次进刀0.005rmn,并使砂轮摆动两次,防止砂轮出现中间高外周低的情况。

3、分析与探讨

(1)选择加工设备时,为获得高质量刀具刃口,必须选择刚性好、振动小的刀具磨床。目前,国产PCD&PCBN刀具磨床质量有很大提高,但与进口设备相比还有一定差距,建议使用性能好的刀具加工设备。

(2)磨削PCD刀具可采用树脂结合剂砂轮W40(粒度较大)进行粗磨,W28(中等粒度)进行中磨,用W7(粒度较小)进行精磨、抛光。也可采用陶瓷结合剂W28或W20进行粗磨,用W8进行精磨、抛光。这样两种程序加工出的刀具均能保证在40~50倍放大镜下观察刃口非常光滑,没有崩口,达到刀具的使用要求。砂轮的浓度存在一个最佳使用数值,前面试验中使用100%浓度W28树脂砂轮效果较好,75%

浓度W7树脂砂轮效果较好,但对于不同结合剂的砂轮,其浓度值还需试验确定。使用陶瓷结合剂砂轮与使用树脂结合剂砂轮相比,在同样保证加工质量的情况下既提高了加工效率,叉降低了成本。但陶瓷结合剂砂轮有一定的适用条件,随着PCD刀具使用的推广,陶瓷结合剂砂轮会在PCD刀具加工中起到更大的作用。

(3)通过试验说明,砂轮在中速磨削(18-25 m/s)时处于最佳状态。根据不同的使用情况,在实际加工中,一般采用20m/s左右速度进行粗、中磨,采用25m/s速度进行精磨,砂轮修整时采用10m/s速度。

(4)砂轮修整在磨削加工中必不可少,通过修整,使砂轮保持良好的加工状态,保证加工效率及加工质量。手持式修整方法简单方便,可在加工中随时进行;刀架夹持式修整方法不手持式简便,但修整效果较好,在实际加工中应视情况结合使用两种方法。

4、结束语

当今世界机械工业发展日新月异,我国包括汽车飞机制造业在内的大多数生产加工企业随着WTO的加入,在面临巨大挑战的同时也面临着更大的市场与机会,我国的刀县行业发展已丑趋完善,PCD刀具是超硬材料刀具众多产品中一道亮丽风景,必将在这些生产加工企业发展洪流中发挥巨大作用。

三门峡富通新能源销售

木材切片机、木材削片机、木屑颗粒机等机械设备。