农作物秸秆是重要的资源,种类多,数量大,,可再生。随着科学技术的发展,人们对农作物秸秆资源的认识越来越深,对农作物秸秆的利用也日益重视,在如何科学有效地利用秸秆资源上已取得进展,但发展速度较慢,这不仅与人们对开发利用秸秆资源的认识程度有关,更重要的是与相关技术、设备的研究严重滞后有关。为解决生物质的合理利用问题,欧美工业化国家如美国、荷兰、瑞典、丹麦、德国等在生物质压缩成型方面作了大量的研究。20世纪80年代,我国也引进了螺旋挤压式

秸秆压块机,许多学者对螺旋压块机的成型参数进行探讨并对秸秆压块机进行了改进,但仍然存在螺旋杆端部在高温、于摩擦下磨损严重(平均修复周期60—80 h)和单位产品能耗高达125kWh/t等突出问题。为开发和利用国内以秸秆为主的生物质能源,河南农业大学于1994~1998年研制成功以液压为驱动动力的双出杆油缸往复活塞双向挤压式小型秸秆压块机(HPB-I型)。生产试验表明:该压块机具有显著提高易损件的使用寿命、成型可靠的优点,但同时也有液压油发热快、生产率低等缺点。因此,只有对HPB-I型成型机进行大型优化设计,并在保留HPB-I型成型机优点的同时解决其运行过程中存在的问题,才能使液压成型技术能真正进入推广应用阶段和创造更好的经济效益。

1、HPB-Ⅱ型秸秆压块机的总体设计

1.1 HPB-I型秸秆压块机存在的问题

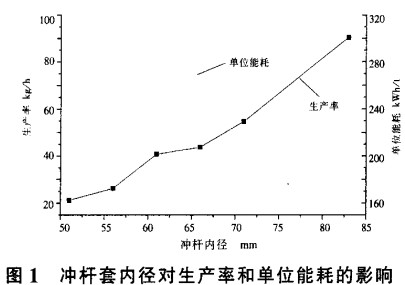

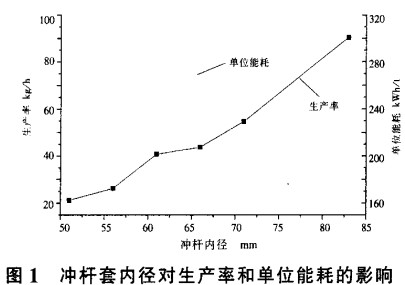

在长期生产、试验中发现,HPB-I型生物质压块机存在着很多需要改进的问题,这些问题包括:①HPB-I型压块机液压系统的设计没有考虑秸秆成型的特点。由于秸秆松散,在开始压缩阶段所需压力较小,在成型阶段所需压力较大,定量泵的使用使电机在成型的前半周期内负荷严重不足,在成型的后半周期内使电机满负荷甚至短时间超载运行,影响电机的使用寿命,也影响了整个设备的出力。②油温过高。在运行过程中发现,压块机每运行2—3 h就会由于油温过高引起油缸内露而被迫停止工作。HPB-I型压块机用时间继电器控制冲杆换向,成型周期较难控制。成型周期短,会造成冲杆运行不到前死点位置,使压块机不能正常工作;成型周期长,可以保证冲杆运行到前死点,但由于在前死点停留的时间段压力最大,定量泵泵出的高压油全部经过溢流阀流回油箱,造成功率损失。虽然一个成型周期内的时间很短,但由于液压油的流量大和压力高,因此该时间段造成的功率损失很大,这是引起油温升高的主要原因。③生产率低。为了探索进料口与生产率及生产率和功耗之间的关系,作者根据HPB-I型生物质压块机的实际情况,选取6个冲杆套内径水平(分别为51,56,61,66,71,83 mm),对其成型部件进行了改造:选取经自然干燥后含水率为12%~140/0.原料粒度为2~10mm的玉米秸秆作为试验对象,成型密度为1.1t/m

3左右,试验结果见图1。

试验表明,该压块机单位能耗高,其能耗和成型设计参数有关。由图1可以看出,冲杆套内径的增大使生产率增加,单位能耗减少。因此,改进喂料设施,增大原料可喂入量是提高设备生产率、降低设备能耗的主要途径。

1.2 HPB-Ⅱ型液压压块机的设计

(1)液压系统设计

根据HPB-1型秸秆压块机生产、试验结果,总结了液压成型的规律和特点,并根据这些规律和特点进行了HPB -Ⅱ型生物质压块机的设计,在新设计的液压系统中用变量泵代替了原来的定量泵,用行程开关代替了时间继电器,为得到两级预压的目的,还相应地增加了顺序阀,液压系统见图2。

(2)成型部件的设计

由冲杆套内径对生产率和单位能耗的影响可知,冲杆套内径是影响压块机生产率的关键因素。由于秸秆碎料的堆积密度很小(只有30~50 kg/m

3),并且秸秆在进料过程中的填充率也只有0.6左右,因此,单靠增大冲杆套内径来保证压块机的生产率是不现实的。取冲杆套内径D=160 mm,长度=250 mm.要使生产率达到500 kg/h,则进入冲杆套内的秸秆量必须达到预压量的9倍。为此,本机采用垂直和水平两级预压来辅助进料。

成型锥套的锥度和锥长是影响成型密度的关键因素之一。试验结果表明:在成型锥套大、小端直径确定的情况下,改变其锥度和锥长,成型密度将随着锥度的减小和锥长的增加而增加:成型直径不同时,成型锥套的大、小端直径的差值相同时,成型直径大的锥套的大、小端端面面积比减小(见表1),导致成型密度降低。因此,增加成型直径的同时,应增加成型锥套大、小端的端面面积比,才能保证成型密度达到设计要求。当成型直径为55~130 mm时,成型锥套的大、小端的端面面积比应在1.23~1.778为宜。HPB-Ⅱ型液压秸秆压块机成型锥套选取的参数:大端直径160 mm,成型直径130 mm,锥长160 mm。

表1 成型锥套锥度、锥长与成型密度的关系

|

成型直径/mm |

大端直径/mm |

锥度° |

锥长mm |

密度g/cm3 |

|

55 |

61 |

8.53 |

20 |

1.0217 |

|

55 |

61 |

5.71 |

30 |

1.0539 |

|

55 |

61 |

4.50 |

40 |

1.0875 |

|

65 |

71 |

8.53 |

20 |

0.7256 |

|

65 |

71 |

4.00 |

50 |

0.7439 |

|

65 |

85 |

2.86 |

60 |

0.7679 |

|

75 |

85 |

11.31 |

25 |

0.8341 |

|

75 |

85 |

7.13 |

40 |

1.025 |

|

75 |

160 |

4.76 |

60 |

1.132 |

|

120 |

160 |

14.04 |

80 |

0.840 |

|

120 |

160 |

11.31 |

100 |

0.976 |

|

120 |

160 |

7.80 |

150 |

1. 107 |

|

120 |

160 |

5.44 |

210 |

1.207 |

|

130 |

160 |

8.53 |

100 |

0.951 |

|

130 |

160 |

6.58 |

130 |

1.087 |

|

130 |

160 |

5.36 |

160 |

1.172 |

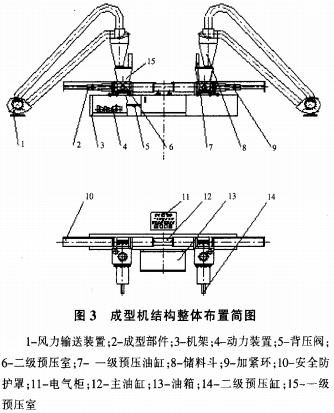

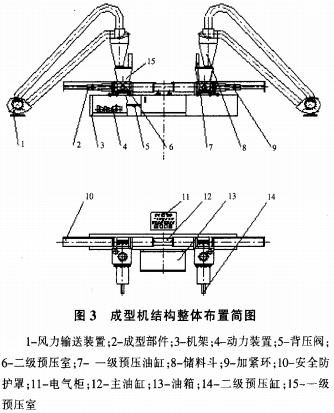

(3)HPB-Ⅱ液压秸秆压块机原理与结构

HPB-Ⅱ型液压秸秆压块机采用热压成型工艺,即将物料加热到200℃左右,并施与一定的=压力挤压成型。图3为HPB-Ⅱ型压块机结构简图,它是由风力输送装置、成型部件、动力装置、2级预压装置、储料斗、电气柜、主油缸、油箱、加热装置、防护罩等组成。

该机的突出特点是增加了2级预压喂人机构,液压泵输出压力,通过电液阀、顺序阀、行程开关控制,使双出杆油缸带动左右冲杆作往复运动。物料由风力输送装置送入储料斗(旋风分离器)后进入下部的一级预压室(垂直方向),物料在一级预压油缸作用下预压并被送至二级预压室(水平方向);在二级预压油缸作用下,将经过2次预压的物料分别送至压块机两端的冲杆套筒内。主油缸两端的冲杆开始挤压冲杆套筒内的生物质,使原料颗粒重新排列位置,并在调定温度的成型套内发生机械变形和塑性流变。在垂直于最大应力方向上,粒子主要以相互啮合的形式结合:在垂直于最小应力方向上,粒子主要以相互靠紧的形式结合,从而使生物质的体积进一步减小,密度显著增大。成型棒内部咬合,外部焦化,具有一定的形状和强度,并由两端成型套简中交替挤出,成为棒状产品。

2、试验结果分析

通过大型优化设计.HPB-Ⅱ型秸秆液压成型机生产率可达400~500 kg/h,产品能耗60~80kWh/t,达到了预定的设计指标,如表2所示。该装置保留了HPB-1型生物质压块机的优点,显著地提高了磨损件的使用寿命,其维修周期可达200—300 h.并在成型套筒内安装了可方便拆卸的耐磨铸铁套。与HPB-1型秸秆成型机相比HPB-Ⅱ型秸秆压块机还具有以下显著特点。

表2 秸秆压块机试验测试结果

|

原料 |

生产率kg/h |

单位能耗kwh/t |

成型棒密度t/m3 |

成型周期s |

维修周期h |

|

玉米秸秆 |

400~460 |

60~80 |

1.0~1.2 |

15~20 |

200~300 |

|

小麦秸秆 |

430~480 |

60~80 |

0.9~1.0 |

15~20 |

200~300 |

|

稻杆 |

440~500 |

60~80 |

0.9~1.0 |

15~20 |

200~250 |

①采用了变量泵和行程开关,使能量的利用更加合理,不仅显著地降低了能耗,而且有效地控制了油温。变量泵能随出口压力大小自动保持近似的恒功率,泵的实际使用功率

N=PQ/ (60n)

式中P为泵的实际使用压力,MPa;

Q为泵的实际流量1/min;

N为泵的总效率,可近似地取0.85~0.9。

该泵的选取符合秸秆成型的特点,即预压缩时,秸秆松散,所需压力较小而流量大,使一次预压和二次预压过程分别在1s和2 s内完成:在成型阶段所需压力较大时,其流量相对降低。整个过程不仅保证了成型压力,而且使电机运行稳定,同时由于其输出功率与负载工作速度和负载大小相适应,没有节流调速那样的溢流损失和节流损失.加之行程开关的使用使冲杆到达预定位置后迅速换向,所以系统工作效率高,发热少,能耗低。

②该设备对原料粒度的要求大大放宽,玉米秸秆和稻草只需用铡草机进行简单切碎,长度小于30 mm的麦秸则不需要粉碎便可直接输入成型机挤压出成型燃料。这不但降低了粉碎秸秆的能耗,减少了生产环节和劳动力,还有效地提高了生产效率。

③生物质热压成型的基本条件是要有合适的成型温度,螺旋式成型还要求原料的含水率小于13%。采用活塞套筒往复机构,原料的含水率在18%左右仍可正常成型,原料经过简单的晾晒即可达到该含水率,不需要烘干,降低了原料烘干的能耗;在成型过程中,如果加热温度过高或原料含水率超标,就会发生“放气”或“放炮”现象。为保证装置运行过程中的安全性,在成型部件前部加装了防护安全罩。

④该设备充分利用液压传动易于控制的特点,增设了两级预压机构,使生产率在很大程度上得到了提高。该设备采用风力自动上料机构,不仅节约了人力,同时也改善了劳动者的劳动环境。

3、结论

①HPB-Ⅱ型液压秸秆压块机改进了HPB-l型液压秸秆压块机的的不足。其中变量泵和行程开关的应用,适合秸秆成型的特点,使能量利用更为合理:液压系统的发热现象得到明显的改观,使液压压块机比能耗大大降低,解决了螺旋式和机械冲压式成型工艺存在的突出问题。

②HPB-Ⅱ型液压秸秆压块机采用自动上料方式,节约了人力,提高了劳动生产率,也改善了劳动者的工作环境。

③HPB-Ⅱ型液压秸秆压块机运行稳定,生产率可达400~500 kg/h,产品能耗为60~80kWh/t,该设备目前正处于中试阶段。该设备的推广应用,减少了农民荒烧秸秆造成的污染,有效地利用了秸秆类生物质,这对我国实现能源的可持续发展具有重要的现实意义和深远的历史意义。

三门峡富通新能源科技有限公司生产

秸秆颗粒机、秸秆压块机、饲料颗粒机、

木屑颗粒机等生物质燃料饲料成型机械设备,同时我们也有大量的生物质燃料出售。