一、前言

笔者曾在2004年第4期《工业装备》中的“大型冶金球团矿生产中的关键设备——链篦机”一文中提到:目前钢铁企业理想的高炉炼铁炉料结构是高碱度烧结矿加酸性球团矿或块矿,随着生产技术的提高,发展品位高、还原性好、强度高的氧化球团矿生产已成为当前我国大型钢铁企业的发展共识。

近年来,随着链篦机——回转窑球团法生产工艺生产的球团矿技术日趋成熟,其生产能力有了更快的发展,设备趋向大型化。目前年产500万t球团矿规模的设计和设备已经实现国产化。

当时还提到,大型链篦机(500万t/年产)的研制和设备改进将会是今后一段时期设备研究的主要课题。相应的链篦机在热态中整体的伸长、与风管的联接、侧密封压盖的结构以及热态下的结构变化和有效参数的设置等,还需要进一步细化研究。以上课题近年已经得到解决,全球最大的链篦机5.8m×78m (452.4m2)已由某公司研制完成。

链篦机——回转窑球团法生产的酸性氧化球团矿是一种优质的高炉原料,含铁品位高、冶金性能好、适合较长时间贮存和远距离运输等。与烧结矿搭配使用,可有效降低高炉焦比和提高高炉产量.能使高炉炉料结构合理化;工艺技术装备和控制水平先进,二次能源利用充分,环境清洁;球团矿质量高、能耗低,经济效益和环境效益明显。

二、链篦机—回转窑球团法球团生产工艺

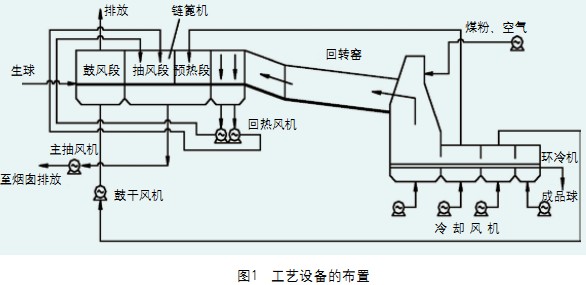

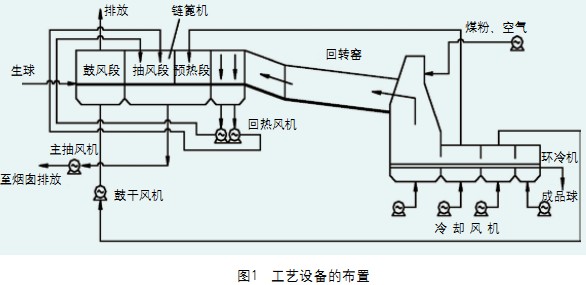

链篦机—回转窑球团法技术是采用干燥机干燥、链篦机预热生球、回转窑固结、焙烧球团、环冷机上冷却成品球团的一种球团工艺。

其工艺过程为:磁铁矿粉、赤铁矿粉及膨润土在配料室按一定比例进行配比,配比完后的混合料在干燥机烘干(水份含量10%经过烘干后降至8.0%左右)和混匀,在润磨机上对混合料进行润磨;通过带式皮带机把润磨好的混合料送至造球机造球,通过布料筛分系统均匀地把生球料分布在链篦机上,生球在链篦机上进行干燥、预热,在回转窑中固化、焙烧,在环冷机上冷却(温度≤150℃);最后通过皮带机或链板机运至成品场储存。成品球团矿粒度8~16mm,其中10~16mm的占90%。返料、除尘灰均返回使用,能够充分回收和利用资源并确保生球的质量。

其设备组成是:配料机一烘干机(或混合机)——润磨机——造球机——生球筛分及布料机——链篦机——回转窑——风系统——环式冷却机——贮存系统及生产辅助设施。

其中链篦机、回转窑和环式冷却机是主要设备,链篦机是最关键设备,正是链篦机的设计和制造技术的成熟,才使该工艺得以快速发展。

设备布置见图1。

链篦机系链篦机一一回转窑球团法球团生产工艺的专用履带式传热设备,其作用是对铁矿粉经造球机造好的生球料经宽带皮带机和辊式布料机均匀地布在慢速运行的链篦机篦板上,随链篦机前进,利用环冷机余热及回转窑排出的热气流垂直穿过链篦机的料层对生球依次经过鼓风干燥段、抽风干燥段、预热I段、预热II段四个工艺段的加热,从而完成脱水、预热、氧化固结阶段,完成焙烧前的准备,达到满足入回转窑的生球强度的要求。预热后的球团在链篦机的排料端经铲料板铲下卸入回转窑进行焙烧。

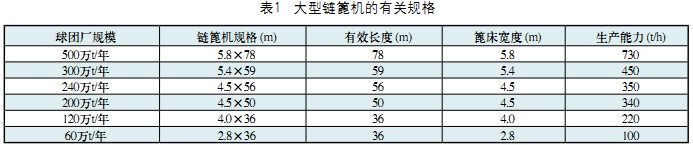

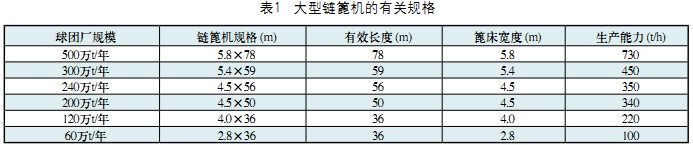

表1为国内链篦机一一回转窑球团法生产酸性氧化球团矿的大型链篦机规格。

三、5.8mx78 m超大型链篦机的有关参数

1.参数

规格: 5.8m×78m

篦床宽度: 5.8 m

有效长度: 78 m

有效面积: 452.4 m2

处理物料: 铁矿氧化球团生球

粒度: 8~18 mm

堆积密度: 2.1 t/m3

生产能力: 730 t/h

料层厚度: 220 mm

机速范围: 2 m/min~5.6 m/min

正常机速: 4.6 m/min

物料停留时间:17 min

头尾轮中心距:83 800 mm

设备重量: 2 150 t

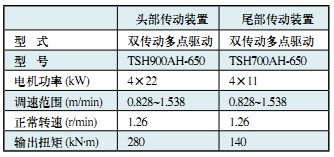

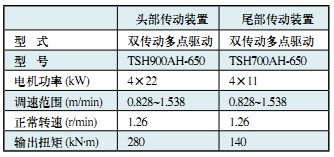

传动装置见表2所示。

2.技术要求

(1)链篦机应有足够的强度、刚度和耐热温度,以满足球团生产工艺的需要。

(2)链篦机应采用合理材料和结构,以保证设备运转有较高的可靠性、较长的使用寿命、低的运行成本,方便检修更换。

(3)对高温、磨损和氧化部位的零件应采取高耐热合金钢材料,使零部件达到在高温条件下(预热Ⅱ段烟罩温度1100℃、风箱温度750℃)有足够的强度、耐氧化、耐磨性要求。

(4)链篦机有良好的密封效果,漏风率小于3%。

(5)传动装置采用双边传动方式,变频调速,传动装置设速度检测装置(编码器),便于生产调整控制,传动装置在结构上考虑能够补偿主轴在各个方向位移。不允许发生停机造成的篦床逆转。

(6)整个运行系统运行平稳可靠。在高温条件下有足够的强度和抗氧化性能,较长的使用寿命。

头轮、尾轮、上托轮、下托轮、挡轮均采用优质材料及合理工艺制造,保证其足够强度韧性。预热I段、预热II段的上托轮轴、头轮轴及轴承座设冷却水进、出管及回水槽。上托轮、牙轮布局合理,定位可靠,轴端密封严密可靠。避免下篦床起伏过大,保证链篦床不跑偏。

四、结构组成

链篦机是由行走部分、机架、上罩、风箱、灰箱、铲料板、下回程封闭、连接部分、水冷系统、润滑系统和平台部等11部分组成。见图2。

1.走行部分

走行部分是链篦机的核心,主要由传动装置、主轴及尾轴装配、篦床装置(运行链)、上托轮装置、下托轮装置、尾轮装置、拉紧装置、滑轨装置、侧密封座等装置组成。

(1)传动装置为全悬挂式多点啮合柔性传动装置,由调速电机、减速机、联轴器等组成,通过链篦机的排料端主轴来驱动链篦装置的慢速移动。减速机输出轴用胀套直接装在链篦机主轴的两端,考虑到链篦机宽度较大,为减少轴的负荷,采用双侧传动,共两套。每套两台电机与减速机直接连接,传动机构采用变频调速,为保护链篦机设备,设有过载保护。传动装置的下部采用带有球面铰接的两组弹性支承装置,用于减少基础冲击载荷同时补偿主轴一定范围的微量移动,以适应主轴在热况下的位移。由于4.8×78m链篦机属于超大型规格,在链篦机的尾部又设计了与主轴同样的传动装置(功率小),用于拖动链篦机下回程运行链。

(2)链篦机的主、尾轴上各装有8个链轮,见图3。拖动8条链组成运行链(篦床)。排料端主轴因工作在高温区而设计成中空轴,轴承座也设计成水冷式,轴承采用调心滚子轴承。主、尾轴用于驱动篦床装置运行,材料为30Cr2MoV,调质处理。装配时需保证主轴上8个链轮轮齿齿形同步,齿板昀齿形加工采用数控机床进行,以确保互换性,链轮粗加工后要求进行超声波探伤检查,检查标准符合GB/T1786-1990Ⅱ级。链轮材料为耐热合金钢,齿表面淬火处理,结构采用分体式,便于安装和更换,齿板与轮毂的联接方式为铰制螺栓联接。主轴除设有通水孔外,其外圆还有压板和硅酸铝纤维毡包裹使主轴隔热,保持轴的温度适宜。

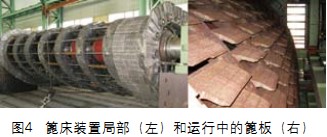

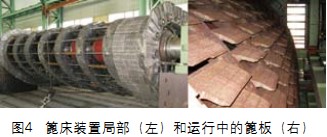

(3)篦床装置由链节、篦板、侧板、小轴、定距管和护套等组成,见图4。链轮、链条、篦板为承载部件,链篦机从给料端至排料端除两端设有主传动链轮和张紧链轮外,中间设有若干承载链轮和光轮。链板和光轮直接承载需干燥预热的球团。链篦机细长轴与链条连接成一体,由链条牵引将篦板上的球团由链篦机的给料端输送至排料端,从而完成干燥预热过程。鉴于工作温度较高,承受热应力,因此篦床中的零件采用特殊的结构和材料,材质为耐热合金钢,精密铸造,铸造公差为CT6,链节经过固溶处理,其中篦板采用定型产品。其中两侧的的侧板靠自重在侧密封箱的滑轨上滑行,篦床上各配件均留有一定的间隙,以补偿设备制造误差和适应热态下工作。

(4)上托轮装置,用于支承上篦床,其中有两种形式:68组通水长轴与36组不通水长轴,按材质分为耐热钢与苦通钢,主要针对不同的工艺段所使用,在预热段与调温预热段一般采用通水轴及耐热钢的上托轮,通水轴的材质为35CrMo,在轴中要有通水孔,在其他段主要用普通铸钢上托轮及不通水的轴,轴的材质为45锻钢。每一上拖轮组由上托轴、两个轴承座和8组上托轮等部分组成。其中上托轮由两个链轮、四个平轮和两个边托轮组成,为减少运行链跑偏,将链轮对中前后交错排列。上托轮轴由机架横梁上的轴承座支承,穿出支梁的侧密封采用柔性石墨填料轴封,组装后上托轮要求转动灵活,无卡阻现象。上托轮轴采用焊接结构,中部为无缝钢管,两端部为轴头,三者焊为一体,材质均为35CrMo,调质处理。上托轮采用分体结构,便于拆卸和安装。如图5所示。

(5)下托轮装置分两种形式,一种用于支承少量的下篦床和改向作用,共有7组,其中6组下托轮装置支承头部回程链,每组下托轮装置由下托轴、两组轴承座、8组下托平轮等部分组成,支托篦床,随运行链移动而转动。下托轴采用长轴式,材料为45#钢,调质处理,由机架横梁上的轴承座支承。

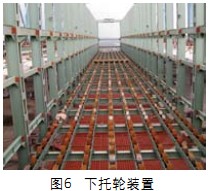

另一种形式的下托轮装置,用于支承下篦床返程,共有192组支承装置,每组长度3m,链篦机宽度方向有8排,长度方向24列,中尾部回程链由下托轮装置支承。每组下托轮装置由4套托轮组组成,成直线排列,安装在一长矩形的承载架上,多个支承架首尾相接形成24列承载支架,安装在机架横梁上。每组下托轮包括中心轴、托轮及两者之间设有的黄铜标准轴承,托轮为铸钢结构。中心轴通过螺栓固定连接于支承架的支承板上。使用时,下回程篦床由各托轮顶面所形成的矩形承载面支承,托轮随运行链的移动而转动,不但托轮转动平稳,运行链移动顺畅,而且结构简单实用、新颖,较好地代替了庞大的长轴式下托轮轴装置,如图5。

(6)滑轨装置,用于支承和滑行篦床装置中侧板,并组成侧部密封装置。由若干个滑轨组成,材料由耐热及耐磨钢所组成,只是在不同的工艺段采用不同的材质,在预热段为耐热合金钢,干燥段为高硫合金自润滑材料。

(7)运行链的尾部设有压辊装置,对回到上行程没有复位的篦板强制复位,以使篦床平整。避免篦板上翘及漏料。在尾轮的下侧设有重锤式张紧装置,通过增减配重锤昀数量调整运行链的张力。

(8)用于链篦机中部密封的侧板装置,有五种规格,头部一种、中部三种和尾部一种。这几种规格密封装置结构形式相同,长度不同。主要由中部密封侧板、中部压板和检查孔盖组成。中部密封侧板和压板的材料为三种,按温度不同,采用不同材质。篦床侧面由侧板密封封闭,侧板上部用压板,下部由侧板与滑轨形成密封。每件之间有隙

和密封要求。

(9)其他:中部支梁,用于支承中部侧板,为型钢焊接结构;支撑梁冷却装置主要对调温预热和预热段的侧密封座支撑梁进行水冷,该冷却装置一般采用不锈钢;挡轮用于防止篦床装置在回程段的跑偏。

三门峡富通新能源销售回转窑、滚筒烘干机、气流式烘干机等烘干机、干燥机。