进料系统在生物质成型机(包括

颗粒机、

秸秆压块机、饲料颗粒机等)系统中相当重要,进料装置的设计是否合理会直接影响到进料的顺利程度和进料量的多少,进而影响单位生产率等重要指标。由于粉碎后的生物质秸秆较为柔软,使生物质成型机进料系统存在进样料易于堵塞的问题,加上装置笨重,难于拆卸和维修,大大影响了进料系统的工作效率。为寻找进料斗最佳进料量,并确定在此进料量时,搅拌电机和传输带电机的耗电量;同时分析进料系统本身设计对整个系统的影响以及电机功率参数选择的合理性,笔者通过大量试验,对HPB-Ⅲ型生物质成型机进料系统提出了较多合理的改进措施。

1、HPB-Ⅲ型生物质成型机进料系统的组成及结构

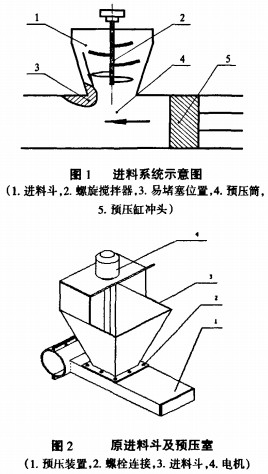

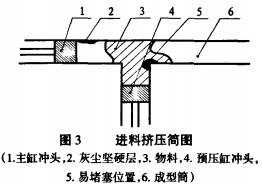

进料系统主要由搅拌装置(主要是搅拌机)、传输装置和预压装置3个部分组成(图1、图2所示)。搅拌装置主要由搅拌电机(2个,型号YS7114,额定功率0.75kW)、倒置四棱锥台形状进料斗、螺旋搅拌3个部分组成传输装置主要由传输电机(2个,型号Y802-4额定功率0.75kW)、传输带2个部分组成。预压装置主要由预压缸、预压冲头等组成。

2、试验方法

首先通过控制进料量,以进料斗运行状况(从进料斗是否堵塞和出现死角2个方面)和成型压块的重量为指标,确定最佳进料量。在此进料量的情况下,通过电表读数,测得搅拌电机和传送带电机单位时间的能耗。然后根据试点运行情况,分析进料装置与整个系统之间的匹配性。

3、结果与分析

不同进料量实验结果表明:不管进料量多少,进料斗的四周都会存在着死角,这与进料斗的选型有一定关系;进料量维持在75%料斗有效容积以下时,进料斗很少发生堵塞情况,进料量维持在75%料斗有效容积以上时,进料斗经常发生堵塞,影响电机正常工作;进料量维持在40%料斗有效容积时,进入锥筒的物料少,每次出来的成型块平均质量为0.80 kg;当进料量维持在40%~75%料斗容积时,进料斗运行状况良好,进入锥筒的物料充分,成型块质量达到了1.1 kg,已充分满足了成型所需进料的要求。

当进料量为65%料斗右效容积时,搅拌电机和传输带电机的耗电量测试结果表明,搅拌电机负载能耗为0.55 kW。选择电机时,考虑到实际运行中电机会受到冲击负载的作用,因此选择工况系数为1.3,则电机额定功率的选择必须大于0.715 kW。当搅拌电机的额定功率为0.75 kW时可以满足要求。同样,传输电机负载能耗为0.50 kW,选择工况系数为1.3,则电机额定功率的选择必须大于0.65kW,当传输带电机的额定功率为0.75 kW时可以满足要求。

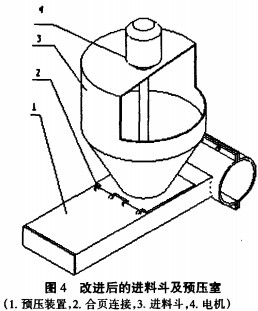

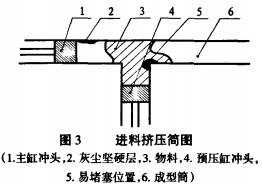

此外,根据试点运行情况,考虑机器整个系统工作的协调性、合理性,进料装置还存在以下问题:当进料量过大时,预压装置中的预压缸冲头4(即副油缸所带冲杆)不能和成型筒吻合(如图3所示),即预压装置中的预压缸冲头4与成型筒吻合处发生了堵塞现象(图3中5处示),在清理堵塞物料过程中,由于进料斗和预压装置之间以螺栓方式连接(见图2),且进料斗笨重,不利于拆卸(此种情况时有发生),需耗费很大的人力和物力。

4、进料系统节能措施

试验结果分析认为,进料系统存在的主要问题为:进料斗四周容易出现死角;预压装置中预压室内出现堵塞时不易维修。根据以上两个方面问题做出以下改进设计。

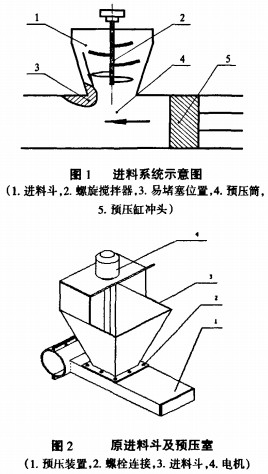

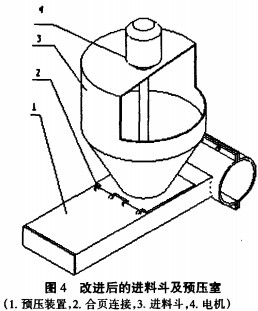

(1)进料斗的有效容积不变,把进料斗的形状由倒置的四棱锥台改成倒置的圆锥台型,改进后,可以有效的消除死角(见图4)。

(2)预压室与进料斗之间的连接由螺栓连接方式设计为两个合页与螺栓的三点连接方式(见图4)。当预压装置中出现堵赛时,通过合页旋转料斗,可以方便地清理堵塞物料,节省人力和物力。

通过上面具体措施的实施,可以有效提高机器的工作效率,达到节能降耗的目的。

5、结论

原来的HPB-Ⅲ型生物质成型机进料系统在自身设计及其与整个系统的匹配方面等仍存在着一些不足之处,影响生产效率。改进的HPB-Ⅲ型生物质成型机进料系统能有效消除进料死角,方便清理堵塞物料,为进一步完善生物质成型技术提供了重要的参考依据。

三门峡富通新能源生产销售颗粒机、秸秆压块机、饲料颗粒机等生物质燃料饲料成型机械设备。