矿山立式

破碎机锥形主轴属于大型冶金装备主要部件,具有吨位大、载荷大、服役条件复杂等特点,因此要求部件材质具有优良的强韧性匹配。采用42CrMo钢为主要材质的矿山立式破碎机锥形主轴经调质处理后,可获得回火索氏体组织,经表面热处理后硬度为HB241-269。此轴调质处理后精加工,当将该主轴吊到机床固定后发生断裂。为判定断裂原因,对该轴进行断裂失效检验分析。

1、理化检验

该主轴制造工艺流程为:模铸→锻造→去应力退火→粗加工→调质热处理→精加工→检查装配。

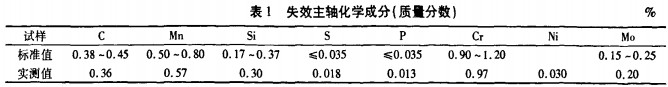

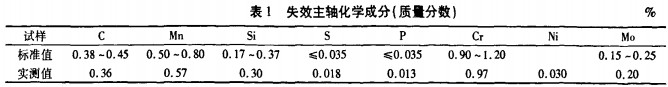

1.1化学成分分析

主轴材质为42CrMo钢。失效主轴断口截面Ø700 mm,截取失效主轴断口处试样分析其化学成分,化学成分标准值参照GB/T 3077-1999《合金结构钢》,结果列于表1。从表1可见,主轴材质中碳含量低于标准值下限,其它元素含量满足标准要求。

1.2宏观观察

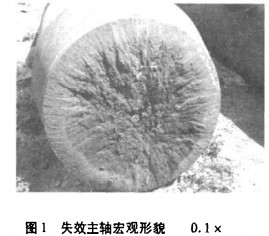

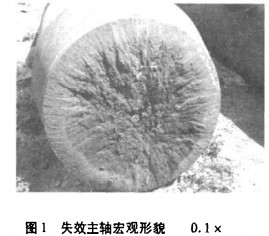

失效主轴放置近1年,断口表面已经严重锈蚀,见图1。从锈蚀的纹络可见,开裂起始于主轴心部,裂纹向四周快速扩展,表现出脆性瞬断特征。

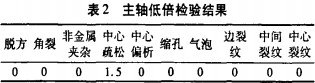

靠近断口截取主轴横截面,磨制成低倍试样,利用1:1盐酸水溶液进行热酸浸,从而清晰地显示出失效主轴的低倍组织及其缺陷,低倍检验结果见表2。从表2可见,主轴截面中心存在一定程度的中心疏松。

金属结晶时,以树枝晶方式长大,由于树枝晶的充分发展以及各晶枝间相互穿插和相互封锁作用,使一部分液体被孤立分隔于各枝晶之间,凝固收缩时得不到补充,于是形成疏松。在一般情况下,疏松经过压力加工后,有些可以使孔隙焊合,变成致密组织。由此可见,失效主轴的锻造比不够,未消除中心疏松。若疏松比较严重,将大大降低钢的机械性能。如果钢材有严重的中心疏松,在锻造时可能产生锻件内部或表面破裂,也可能在淬火时造成开裂。

1.3金相检验

在断口表面边部、1/4处、1/2处分别截取试样进行金相检验。

通过组织观察发现,边部、1/4处、1/2处的组织存在明显的差异。边部组织为贝氏体+铁素体+珠光体(少量),见图2(a);1/4处组织为贝氏体+珠光体+铁素体,贝氏体和珠光体呈区域性分布,见图2(b);1/2处组织为珠光体+铁索体+贝氏体(少量),见图2(c)。根据工艺要求,应对主轴采用调质热处理。正常调质组织应为回火索氏体,大型截面中心区域有一定量的铁素体和珠光体。而根据失效主轴边部的贝氏体组织以及1/4、1/2处按区域分布的铁素体、珠光体组织,可以推断出其淬火冷速不够和未回火完全消除内应力。未获得理想的调质组织及较大的淬火内应力极易导致主轴瞬间脆断。

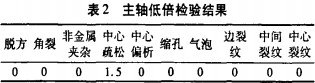

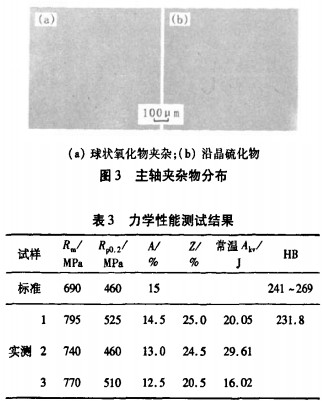

对金相试样磨制抛光后观察其基体夹杂,可见主釉夹杂组成为球状氧化物,见图3(a),沿晶分布的硫化物见图3(b),且硫化物在个别位置聚集,由此可见失效主轴的锻造比不够。

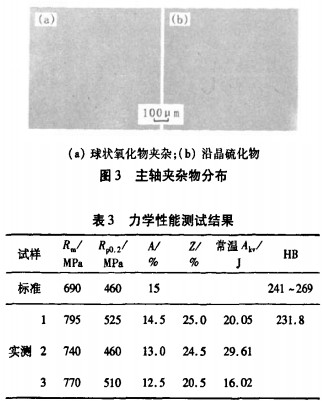

1.4力学性能

在失效主轴断口处截取试样,在实验室进行力学性能测试,力学性能标准值参照CB/T17107-1997《锻件用结构钢牌号和力学性能》,测试结果见表3。

失效主轴断裂处截面直径约为450 mm,失效主轴抗拉强度实测平均值比标准高11. 35%,而且冲击值波动较大。

1.5拉力试样和冲击断口试样断口微观分析

由于实物断口严重破坏,无法进行断口微观分析。为了进一步判断断裂性质,通过扫描电镜对拉力和冲击断口进行观察分析,见图4。从图4(a)可以看出,断口微观形貌表现出明显的解理特征,且存在大量二次裂纹。而断口部分区域的微观形貌为韧窝,经能谱分析可知,韧窝内分布着大量硫化锰夹杂,这应该与结晶状态有关,见图4(b),其形貌类似卵形,是由较大的夹杂物或第二相粒子先形成大韧窝核,大韧窝在长大过程中,其自由表面与一个小韧窝相遇,这时小韧窝完全附着在大韧窝之上。

2、断裂原因分析

考虑到热处理存在的尺寸效应,大型截面中心区域可能存在一定量的铁素体和珠光体,破碎机锥形主轴也不例外。所以设计图纸中明确规定主轴必须经过调质处理获得回火索氏体组织。但检验结果表明,失效主轴基体组织为贝氏体+珠光体+铁素体,而且主轴边部、1/4处、1/2处组织存在明显的差异。钢中显微组织不同,解理断裂的倾向也不同。淬火后钢中存在贝氏体,大大降低了钢的韧性,有利于解理断裂。42CrMo钢是中等淬透性钢,标准组织应为调质态的回火索氏体,当热处理制度不合理,加热温度、保温时间和冷却速度均达不到热处理技术要求时,冷却后得不到组织的一致性,导致组织应力不均衡,在回火过程中不易消除内应力,易形成微裂纹。在机加工过程中,由于组织应力和机械应力的综合作用,使裂纹进一步扩展,当综合应力达到或超过基体强度时就会发生断裂。如果内部存在易造成应力集中的缺陷,如疏松孔洞、夹杂物等,就会以此为断裂源,发生早期断裂。

3、结论

42CrMo锥形主轴断裂原因为:由于热处理制度不当,未得到均匀、理想的回火索氏体组织。当服役过程中承受较大的扭转载荷时,主轴内部组织应力不均衡,加之回火不充分以及未消除的残余应力的共同作用,使组织内部形成裂纹,裂纹快速扩展后,导致主轴完全断裂失效。

为避免此类事件,应改善主轴热处理制度。进行冷却时,冷却速度必须高于临界冷却速度。工件各部分的冷却速度要尽可能均匀,以减少淬火变形和淬火裂纹的产生。要做到在临界区域快速冷却,危险区域缓慢冷却。这样,就能够在提高主轴强韧性的同时,尽量减少热处理缺陷的产生,以避免不必要的经济损失。

三门峡富通新能源销售破碎机、粉碎机、颚式破碎机等。