贵州某地设计一条7 500t/d生产线,其海拔高度为1015m,烧成系统采用三档支撑回转窑、高效低阻优化型第三代预分解系统、新型高效第四代篦式冷却机以及大推力低一次风量新型燃烧器等,并在目前成熟可靠的烧成技术基础上进行了优化提高。

1、原燃材料

原料采用石灰石、黏土、砂岩和硫酸渣四组分配料,生料易烧性中等。燃料采用本地无烟煤,其工业分析见表1。

从表1看出,无烟煤1热值较高但全硫含量也较高,无烟煤2全硫含量较低但其热值也较低,综合考虑建议以无烟煤2为主作为熟料烧成燃料。

2、烧成系统设计与开发

2.1 回转窑的能力

回转窑产量的理论计算公式:

式中:系数k由回转窑的实际生产数据求取,q

m为物料煅烧所需的单位熟料热量,为窑速,Di为窑有效内径,l为窑斜度,L为窑长,t为窑尾气体温度,tm为人窑物料温度,△to为初始气固平均温差。根据理论计算,Ø5.4mx78m回转窑在平原地区设计产量在7 300~8 600t/d之间(最大产量一般还多10%)。故此,在平原地区定位中5.4m x78m回转窑的设计产量7 500~8 000t/d,最大为8500~9000t/d。

本项目海拔高度力1015m.海拔修正系数大约在0.95~0.97,从而可以定位<P5.4mx78m回转窑在本项目的设计产量为7 500t/d,最大为8000t/d。

该窑的有效容积为1 506m,在设计产量7500t/d时的单位容积产量为4.98t/(m

3·d),烧成带热负荷为749MJ/(d.h),与Ø4.8mx72m窑在平原地区设计产量5 500t/d时的单位容积产量和烧成带热负荷以及在设计产量5700t/d时的运行技术指标相当。

同时,采用回转窑尾端扩大技术,扩大后窑规格为Ø5.4m/q,5.8mx78m,这对于预分解窑特别是大规模的预分解窑是非常有利的。其主要有如下优点:

1)可以扩大烟室最小断面处的面积,从而有效降低窑和烟室的阻力约100Pa,大大改善窑内通风,减少烟室飞灰损失。该技术已在规模较大的回转窑上得到普遍采用,比如枞阳10000t/d生产线。

2)如果燃煤中硫含量偏高,窑内可能出现长厚窑皮或结后圈以及烟室结皮,通过采取如烟室料幕等技术,同时采用窑尾端扩大技术,可有效缓解这些不利影响,为生产线的稳定运行提供基础。

3)三次风管阀门开度可适当加大,从而可降低系统阻力,避免由于三次风管阀门开度太小而造成的阀体磨损的问题。

2.2高效低阻优化型第三代预分解系统

2.2,1 高效低阻型预热器系统

预热器规格为:C1:4- <P6.Om,C2~CS:2-@8.6m,旋风筒沿用第三代的二心2700大蜗壳形式,数值模拟计算结果表明,C,分离效率可达94%—96%,其他各级约90%,较第二代(C1分离效率93%—95%,其他约88%)有所提高,而系统阻力还有所下降。旋风筒采用计算机辅助模拟系统进行模拟,以优化其单体结构,使预热器系统达到高效低阻的目的。另外,每个旋风筒的进口蜗壳平段均改为斜切角(见图1),使整个预热器系统没有任何平段,减少预热器进口积料的可能性。

2.2.2新型高效撒料装置

预热器系统换热80%以上是在旋风筒之间的连接管道完成的,管道中换热以对流换热为主。当温差一定时,换热速率主要决定于生料分散的程度(固体微粒与气体接触的表面积)及气固间换热系数的大小。管道中物料的分散效果主要靠优化撒料装置来实现,提高换热系数主要靠选取适当的管内风速来实现。为此,我们进行了大量的冷态情况下撒料盒的撒料效果试验,并在此基础上开发新型高效撒料装置。

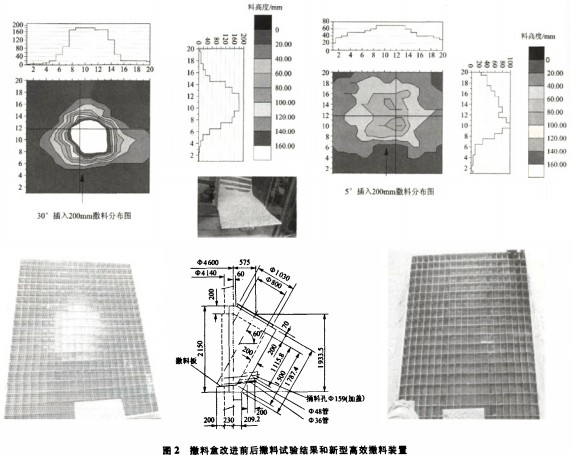

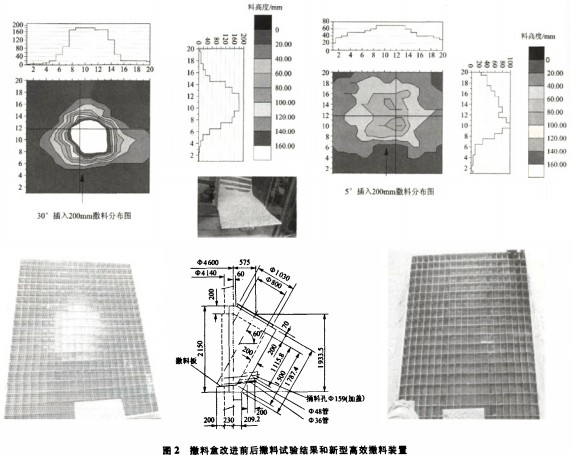

图2是部分撒料试验结果。

从图2可以看出,原撒料盒试验撒料效果不好,在撒料分隔板中物料高度集中且分布范围窄;而新型撒料装置的试验撤料效果较好,在撒料分隔板中物料分布范围较宽,物料高度相对较均匀。所有这些试验结果,我们通过计算机模拟也得到了类似的结论。

2.2.3低NO

X环保型分解炉

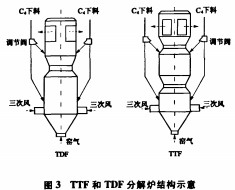

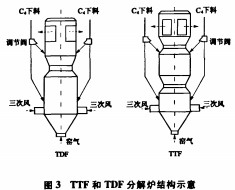

分解炉采用低NO

X环保型三喷腾TTF型。图3是TDF和TTF分解炉的结构对比。TTF分解炉可以有效提高炉的高度和容积,优化分解炉流场和浓度场,并通过改变入炉物料的上下分料比例,可以有效提高分解炉主燃烧区中心的燃烧温度和扩大高温区范围,从而提高在线型分解炉对煤质的适应性。

综合TTF分解炉特点,除了有喷腾效应、湍回流强、固气停留时、温度浓度场均匀、物料分散及换热好、结构简单和系统阻力低(600~800Pa)等特点以外,还有以下特点:

1) TTF炉为在线炉,可有效利用窑尾热焓。针对燃烧气氛不如离线分解炉的问题,合理分布C4下料,提高燃烧区域局部温度(主燃烧区中心温度可达1200—1300℃);

2)延伸管道可增加气体和物料的停留时间,有利于分解炉功能的发挥,以及降低窑尾塔架高度;

3)分解炉有效容积约为3400m

3,考虑低NO

x分解炉方案,脱氮方式有三种:分三次风、预留分煤脱氮喷嘴及预留SNCR喷氨位置;

4)分解炉采用侧出风,取消“鹅颈”弯头,增加物料停留时间,消除塌料隐患;

5)优化分解炉燃烧器的安装位置,消除锥部结皮隐患。

2.2.4预分解系统其他优化改进措施

1)C,下料管采用双道锁风阀,加强锁风效果;

2)料管加设25mm厚的硅酸钙板,以降低其表面温度。

2.2.5 窑尾布置特点

1)塔架中间能够自下而上立柱,土建受力分布趋合理,为节省塔架钢质量(约200t)提供可能;

2)分解炉侧出风布置,与C5连接简单,Cs进口处可木设膨胀节;

3)炉布置在塔架中部,双列预热器对称布置在两

侧,分解炉的整体高度不影响塔架高度。

2.3新型高效第四代篦式冷却机

针对第三代冷却机暴露出的问题,我们重点在改善冷却效率、简化装备结构、采用模块设计、降低装备高度等方面进行了深入的技术研究和大量的模拟试验,同时对市场上现有的第四代冷却机进行调查研究,推出第四代无漏料行进式稳流冷却机。该套设备具有热回收效率高、运行可靠、磨损少、易维护、使用寿命长、结构紧凑、可降低整个烧成系统布置高度及节省烧成系统土建费用等显著特点。本项目第四代冷却机采用带中间辊破的形式。

结构特点如下:

1)传动方式为运动导轨式;

2)采用600mmx660mm篦板,列间密封更厚实;

3)采川我院自主研发的CF型稳流阀;

4)篦冷机宽度方向中间采用多条运动篦床,两侧分别各有半块固定篦板;

5)篦冷机长度方向共分十几个风室,采用中间辊破,后部预留锤破布置空间。

流量自动控制调节阎为纯机械自力式稳流阀,可以实现根据篦床上料层的厚度自动调节阀门的开闭和大小,进而达到自动调节供风量的功能,提高单位风量冷却效率,降低了不必要的损耗。CF型稳流阀就其原理而言,属重力+弹力的自力式稳流阀,稳流效果更加可靠和调节范围更宽。

2.4大推力低一次风量新型燃烧器

窑头燃烧器建议采用新一代的大推力低一次风量新型燃烧器,其具有一次风比例低(净风为8.5%,较老式燃烧器小3.5%—6.5%)、燃烧推力大(可达1500m/s·%以上)等技术特点。其高速的出口射流,大大强化了煤粉和高温二次风的混合,大大提高了煤粉燃烧效果。燃烧器火力强,火焰形状合理,对各种煤质包括无烟煤及低热值的劣质煤的适应性强。

该燃烧器为四风道结构,风道顺序为:(由外至内)冷却风、轴流风、煤风和旋流风。通过后三个通道的合理匹配设计,可在头部实现较大的负压卷吸区,有效的卷吸高温的二次风,确保窑头煤粉的稳定着火燃烧,同时冷却风道可有效防止燃烧器的头部磨损及保持一定形状的火焰,防止出现局部高温烧损窑皮的现象。同时由于一次净风量低,相应可降低系统NO,的生成量。由于无磨损,使用寿命可达2年以上。

2.5烧成系统参数

该生产线烧成系统技术参数见表2。

3、结束语

本项目目前正处于设计收尾、现场施工全面展开阶段,其实际运行效果和技术经济指标有待实际生产的进一步验证。

三门峡富通新能源销售回转窑、烘干机、干燥机、滚筒烘干机等设备。