一、问题的提出

三峡下岸溪砂石项目部现有瑞典斯维达拉公司生产的50 -65MK-II型旋回

破碎机两台,该机型于1999年8月投入运行,运行后各部位反应正常。并且由于该机型破碎比大、产能高而成为了该项目部人工砂石加工的主力设备。但运行至2001年11月14日时其中的一台破碎机主轴在破碎中发生断裂,理论运行时间只有两年零三个月,但该项目部实际的生产状况是两台设备一用一备,从来就没有两台一起运行过。所以较实际的理论运行时间应该是一年多一点。虽然根据合同说厂方的主轴承诺保证期是18个月,三峡下岸溪砂石项目部也以合同为依据同斯维达拉公司厂方代表纠缠了2个多月,但终因依据不充分而没能得到厂方的赔偿认可。其实按照国内外许多类似机型的使用情况和厂方对该型设备最初的改造设计,该主轴也是不可能在这么短的时间里断裂的。故显而易见,该主轴属非正常断裂。而此时又正值三峡大坝混凝土浇筑的高峰时期,这台破碎机主轴断裂后,另外一台的状况也让我们开始担忧起来。万一另一台也在短时间内出现同样的情况那后果简直就不敢设想。由于该主轴进口价格高达230万元,并且交货期也较长(最快要6个月)。加上主轴车身存在的设计缺陷,项目部否定了该主轴的进口计划,决定马上组织技术力量进行研究,尝试其国产的可能性。

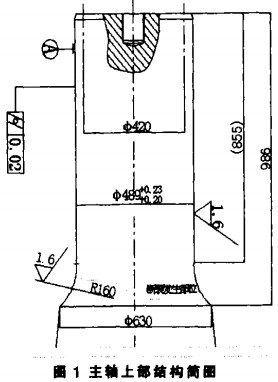

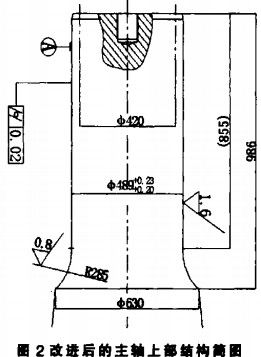

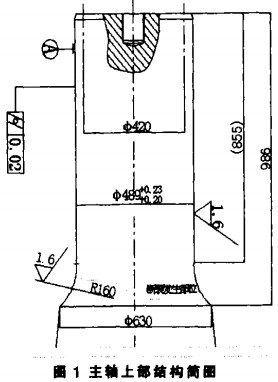

在随后的拆检中我们发现,该主轴断裂部位发生在轴上部轴径Ø489至轴径Ø630的圆弧过渡区,而此过渡区原本就是应力较为集中的地方。通过对断裂口取样并进行扫描电镜观察分析,断裂面为因主轴达到其使用的有效时间而产生的疲劳断裂,而非因外力作用而产生的臆性断裂。经我们充分分析论证后得出:该机型因是由42-50型旋回破碎机改型而成,除主轴加长、进料口径增大外,其余部位井未作相应的改动。故由于进料口径的增大,该机的破碎比也较42-50型的大,因而也增加了主轴所承受的破碎力。而主轴的直径却没有得到相应的加大。同时.由于加长了主轴的长度,也使得主轴破碎点所承受的弯曲力矩相应加大。而从破碎运动的实际状况来看,主轴圆弧过渡区是该轴承受弯曲力矩最大的区域,亦是应力较为集中的区域.因此也是整个主轴最薄弱的区域。如若主轴承受不了外力而发生断裂,断裂部位就应该在该薄弱区域。见图1:

二、方案的确定

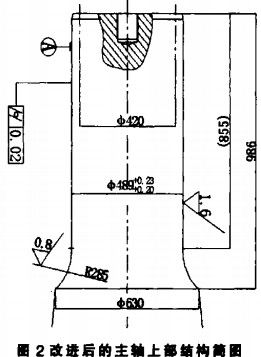

找到了主轴发生断裂的主要原因之后,我们就开始研究怎样降低主轴断裂的概率。要防止主轴断裂,除控制毛料人料粒径外,增大主轴抗弯强度、降低主轴过渡圆弧区的应力集中系数是两种非常有效的途径。要增大主轴抗弯强度,在主轴长度无法改变的情况下,就必须增大主轴上部轴径尺寸和过渡圆弧圆角尺寸。但增大主轴上部轴径尺寸会带来一连串其他相关零件的装配问题,实际上行不通。所以增大过渡圆弧圆角尺寸是较为可行的方法。而降低主轴应力集中系数也只能是在过渡圆弧圜角尺寸上做文章。增大过渡圆弧豳角尺寸理论上可以改善主轴应力集中系数,具体能否改善还得通过详细计算才能知道;提高主轴过渡圆弧区的强度和表面精度也可以降低该区的应力集中状况。而通过我们的详细计算,确定可以将主轴过渡圆弧圈角尺寸由原来的R160mm增大到R285mm,而不影响其它零件的装配。由于原过渡圆弧圆角尺寸r与主轴小端轴径d的比值r/d=160/489=0.32>0.25,通过查阅《机械设计手册>得知,当r/d的值大于0.25以后,纯粹的增大过渡圆弧圆角尺寸已不能降低该区的疲劳缺口应力系数。故过渡圆弧圆角尺寸的增大对降低该区的应力集中状况没有变化。但增大过渡圆弧圆角尺寸,可增大主轴的径向截面尺寸,故而可增强主轴的抗弯强度。并且通过提高主轴过渡圆弧区的强度和表面精度也可以降低该区的应力集中状况,如此便可改善主轴圆弧过渡区的抗弯性能,从而降低该区发生断裂的概率。

故我们决定,为改善主轴过渡圆弧区的抗弯强度和应力集中状况,将主轴过渡圆弧的圆角尺寸增大到R285mm.同时提高主轴过渡圆弧区的设计强度和表面精度。

显而易见,增大主轴过渡圆弧圆角的尺寸,必然会增强主轴的抗弯强度,故对其详细的校核计算本文从略。

还有,要防止主轴断裂,还可以通过改变主轴材质以提高主轴的整体机械性能来实现,以利达到提高主轴整体韧性和增强主轴抗弯强度的目的。那么我们可以对该断裂主轴的材质和机械性能进行取样分析和实验,并同国内不同牌号的合金结构钢的机械性能对照比较,找出性能更加优越的材质来。如能找到,那么该主轴国产的条件就基本具备了。

三、国产材质的选择

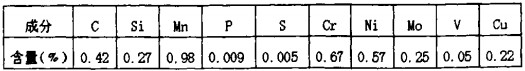

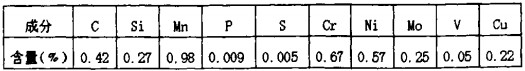

1.通过取样并化学分析,该主轴化学成分如下表:

通过查阅《机械设计手册》与我国国内合金结构钢牌号相对照,其化学成分近似于40CrMddo。

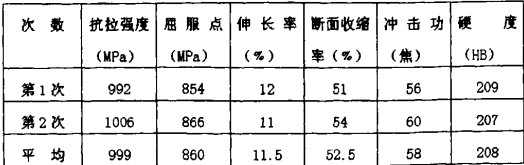

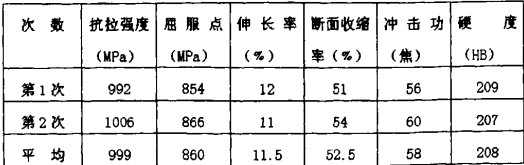

2.通过取样并进行机械性能试验,该主轴的实际机械性能如下表:

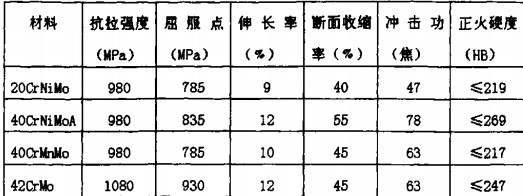

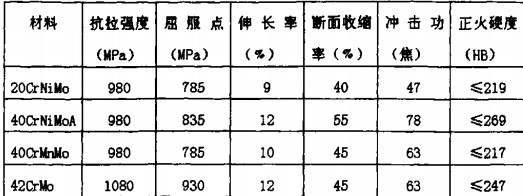

3.通过查阅《机械设计手册》,并咨诲国内有关厂家,我国现用于破碎机及提升机主轴的材料主要有四种,它们是:20CrNiMo、40CrNiMoA、40CrIdnMo、42CrMo它们的机械性能参数对照如下表:

20CrNiMo锻造、热处理性能较好,在采用渗碳、淬火工艺时,可具有韧性好、强度高、与轴承的结合部耐磨损的特点。小型旋回破碎机使用较好,在大型旋回破碎机上应用非常少,特别是这种主轴上嗤带树套的结构形式完全没必要采用渗碳、淬火工艺制造。

40CrMnMo可应用于大型破碎机及提升机主轴,其淬透性好、强度高、韧性好,如能达到性能标准应是很好的选择。但该材料对氲极为敏感,极易产生氢脆——即白点,生产工艺中极难控制,故很少选用;

42CrMo广泛应用于大型破碎机、提升机主轴,其强度高、韧性好,可用于制造该破碎机主轴,但其韧性略低于40ClNiIIoA;

40CrNiMoA同样广泛应用于大型破碎机、提升机主轴,其淬透性好、强度高、韧性好,主要机械性能优于原破碎机主轴。并且其生产工艺成熟、机械性能稳定,替代原轴树质应该是非常不错。

故经过以上种种分析对比.并咨询洛阳矿山机械研究院有关专家,主轴国产材质我扪最终选择40CrNiMoA。

四、工艺措施的制定

材质和尺寸确定后,下面要做的就是怎样确保主轴的加工质量满足使用要求。关键的就是要制定严格的加工工艺并严格实施。经过仔细研究分析,我们最终确定了如下的加工工艺。

1.冶炼

冶炼采用∞吨钢锭,进行真空浇注、真空脱气,并采取特殊措施确保浇注和脱气时的真空度及真空时间,化学成分符合JBT6396 - 92大型合金结构钢锻件用钢成分标准:

2.锻造

脱模后热送到锻压车间保温,并缓慢升温至锻造程度,整个过程绝对蔡止快速升沮。采用不低于6000吨的水压机自由锻造,锻造比不小于3.锻后需经过一次去氢遇火,两次正火处理。正火采用压缩空气四周均匀、快速冷却,以确保晶粒细化,并消除氢脆现象;

3.粗加工

选在061160卧式车床上进行粗加工,并留有足够的半精车余量;

4.探伤

粗加工完毕后,需对工件进行表面裂纹和内部缺陷探伤,探伤标准执行《锻件超声波探伤质量标准) Q/IK905 - 92符合轴类锻件中提升机主轴的要求:

5.热赴理

在3Mx6M台式热处理炉中进行。热处理硬度HB263 -293.,650℃保温4小时.860℃保温10小时,油冷2小时,空冷15分钟,油冷1~1.5小时,480-500aC保温20小时,350℃保温4小时,冷却至250 ℃;

6.机械性能检潮

本体取样,检测标准执行‘大型合盒结构铜锻件机械性能标准)JB-T6396-92中关于40CrNiMoA机械性能的要求;

7.丰精车

半精车时顶留精车余量:

8.第二次振伤

标准同上:

9.精车

按图精车,满足图纸要求;

10.精磨

精磨R25过渡圆弧表面并碾压,该表面不得有任何徽细划痕;

11.镗

钻屑各孔,并攻丝。去毛刺,倒棱边,工序完成。

附改进后的50-65主轴上部结构加工简图(见图2):

按照以上所确定的工艺方案,我项目部在洛阳某厂将50-65M-Ⅱ旋回破碎机主轴试生产出来后,于2002年7月11日将其安装到50-65M-Ⅱ旋回破碎机中运行,至今该主轴已连续运行了近3000小时,其中第2件主轴也已连续了约2000小时,现在两主轴各部位均反应正常。表明该50-65M-Ⅱ旋回破碎机主轴的国产化改造方案已完全达到安装及使用要求。

三门峡富通新能源销售破碎机、颚式破碎机、锤式破碎机、圆锥式破碎机等,同时也销售雷蒙磨、雷蒙磨粉机、雷蒙磨配件。