由天津水泥工业设计研究院开发的国内第一条5000t/d新型干法水泥熟料生产线已经于2002年5月28日在安徽池州海螺水泥股份有限公司投入生产,并一直连续稳定地运行在设计产量之上。

1、主要技术性能指标

单台产能:5000t/d;

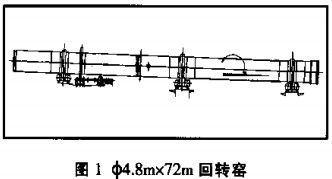

规格:+4.8mx72m(筒体内径×长度);

型式:单传动、单液压挡轮;

窑支承:3档;

斜度:3.5%(正弦);

主传动转速:0.396—3.96r/min;

辅助传动转速:11.45r/h;

传动功率:630kW;

旋向:从窑头向窑尾看窑为逆时针方向旋转。

2、回转窑装备设计优化

随着水泥熟料生产线规模的不断扩大,装备的规格尺寸也在不断增加,带来了一系列的制造、运输、安装及使用的问题。该生产线的回转窑规格为中4.8mx72m,见图l。这是在总结国内几十条新型干法预分解窑的生产实践

经验基础上,并注意吸收国外先进技术,结合国内制造能力的前提下确定的,并且着重在回转窑简体、托轮轴承组、开式齿轮传动、窑头及窑尾密封等部位进行了优化设计,目的是提高装备的可靠性,方便维护,提高装备运转率,现分述如下。

2.1回转窑简体优化设计

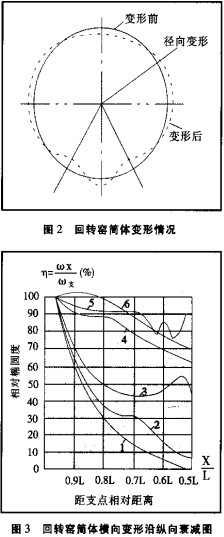

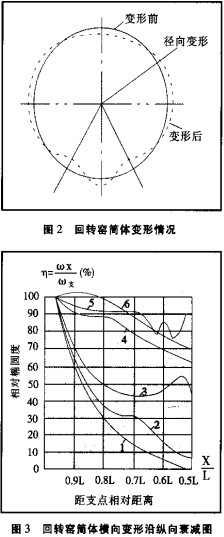

在回转窑运转的过程中,回转窑的简体虽然有轮带的支承,但由于简体、内衬火砖、支承托轮的原因,筒体还是存在较大的变形,并且随其本身的转动在不断变化,见图2。回转窑简体规格增大引起窑简体变形增大,所带来的直接问题就是窑内火砖寿命的降低。在回转窑简体设计中所要遵循的设计观点就是要实现回转窑简体的“横刚纵柔”。具体说,就是要保证回转窑简体横断面具有较大的刚性,尽量减小横断面变形。

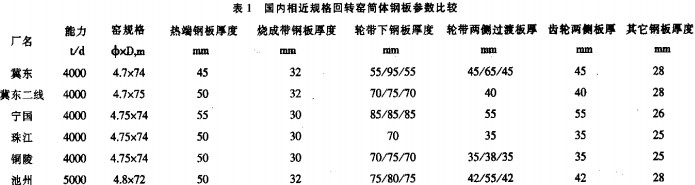

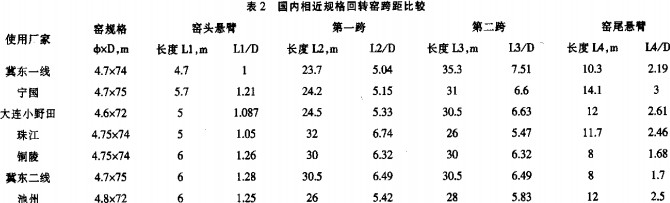

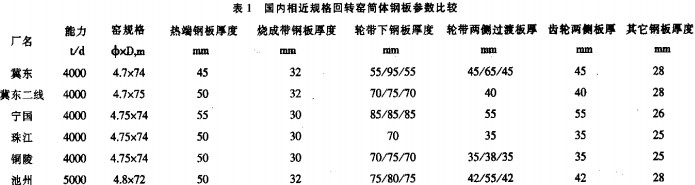

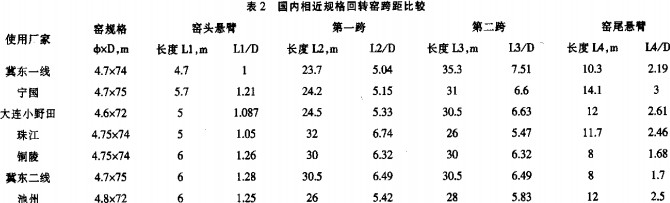

回转窑筒体径向变形位置发生在回转窑支撑处,与简体支撑处的钢板厚度成反比,并随与支撑位置距离的加大而衰减,即在支承轮带下简体变形最大,而离开轮带中心距离越大筒体径向变形越小,见图3。本次方案设计充分考虑了设备大型化所造成的简体横向刚度降低的问题,加厚了轮带下钢板厚度,使回转窑的横断面在支承处的径向变形尽量小,以延长窑内耐火砖寿命,提高窑运转率。表1为国内相近规格回转窑筒体钢板参数表。

提高简体横向刚度,降低简体径向变形的另一个措施就是增加轮带本身的剐度,同时控制轮带与筒体之间,的间隙在合适的范围内,尽量发挥轮带对回转窑简体的支承作用,但又要防止由于轮带与简体间隙过小而使简体产生缩颈。

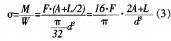

关于回转窑筒体跨距的分布,主要考虑了简体表面温度和附加弯曲应力的因素。

根据目前预分解窑入窑物料分解率≥90%的情况,一般烧成带长度约占回转窑长度的50010左右,出窑物料温度一般在1370—1400C,窑筒体高温区域长。从实际生产情况看,窑皮的长度约为5.5D—6D左右,窑皮之后的简体因失去了窑皮的保护作用而表面温度增高,而且实际生产中,因为增产而强化窑内煅烧造成窑皮后的简体表面温度经常在400CC左右。若按照等支撑反力原则分配跨距,则第1、Ⅱ档轮带和支撑装置都将处于高温区域,容易因为轮带与垫板两者的间隙不当或即使有合适的间隙但因操作不当,窑升温速度太快产生筒体“缩颈”。而一旦产生“缩颈”后火砖很难砌牢,严重影响窑的运转率。

回转窑因安装误差、各窑墩基础下沉不均、各档轮带、托轮、轴承磨损不同、运转中托轮调整误差等原因会破坏窑中心线的直线度,造成各档支反力发生很大变化,并在窑内产生附加应力。回转窑简体的附加弯曲应力的大小与回转窑简体纵向刚度,及支承装置间的跨度有关。我们可以根据公式1计算由于基础沉陷所引起的附加应力值:

a为附加应力

M-基础沉陷所引起的固端弯矩

w——回转窑简体断面系数

k——系数

D-回转窑筒体直径

L——回转窑支承间跨度

△——基础沉陷量

K-系数

增大窑跨距可以使附加弯曲应力迅速降低,但增大跨距也会引起挠度加大。公式(2)反映了跨间最大挠度与跨距之间的关系。由于跨间回转窑筒体存在挠度,就会在支承处使简体产生一个偏转角,实际造成托轮-s轮带的接触不匀。为此,曾有国外公司在安装窑支承装置时在窑斜度(3.5%或4%)的基础上修正一个角度,以适应窑简体的这一转角。因此对于普通形式的三档支承回转窑而言,两跨跨距存在一个合适的比例,使轮带两侧的简体附加弯曲应力较小。目前窑中两跨的跨距值趋向于接近。

K—系数

q-回转窑简体均布载荷

L-回转窑支承间跨度

E-钢的弹性模量

I——窑简体截面惯性矩

本次回转窑方案设计充分考虑了窑筒体表面温度的影响及筒体附加弯曲应力的影响,力争兼顾指标先进与技术可靠。表2为国内相近规格回转窑跨距比较。

在结构设计上,回转窑筒体采用保证6项机械性能(叽、皿、8%、ak、A“和冷弯试验)的20g钢板卷制而成,采用自动焊接。简体壁厚一般为28mm,烧成带处为32mm,轮带下为75/80mm,由轮带下到跨间有42/55mm厚的过渡段节,从而使简体的设计更为合理,既保证横截面的刚性又改善了支承装置的受力状态。在筒体进、出料端分别装有耐高温、耐磨损的窑口护板。其中,窑头护板与冷风套组成环形分隔的套筒空间,冷风从冷风套的喇叭形端口吹人并冷却窑头护板的非工作面,以保证该部件的长期安全工作。为保证靠近窑头温度较高的两档支承装置运行可靠,在窑头的两档轮带下装有特设的筒体风冷装置。

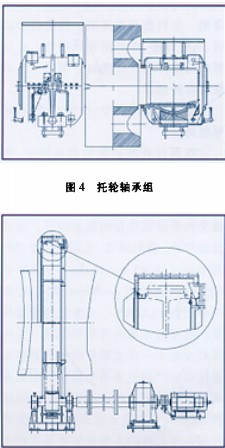

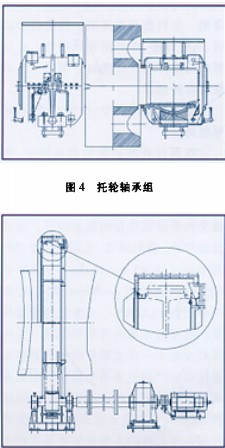

2.2 回转窑支承托轮轴承组优化设计

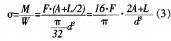

支承装置的核心是托轮轴承组。在本次回转窑设计中,为增加可靠性,托轮轴承采用了大直径,小长径比的轴承形式。由公式(3)可以看出托轮轴某一截面处的弯曲应力与托轮轴承长径比(IJD)的关系。由公式3可知,在相同作用力的情况下,采用大直径,小长径比的轴承其轴的安全性更高。

式中:

a为托轮轴危险截面处的弯曲应力

M-托轮轴危险截面处的弯矩

W为托轮轴危险截面处的抗弯截面模量

F托轮轴承处的支反力

A-托轮轴危险截面到轴承边的距离

L-托轮轴承的长度

d—托轮轴承的直径

为适应装备大型化的特点,将托轮轴承的止推环置于靠近托轮的内侧,改善了受力情况,提高了设备可靠性,见图4。

2.3传动装置的优化设计(图5)

传动装置采用单传动形式。主电机选用新型变频调速电动机,该电动机具有2.5倍启动转矩,调速范围100—1000r/min,尾部带有测速发电机,可以指示窑体的实际转速。与主电动机配套使用的减速器为三级硬齿面圆柱齿轮减速器,设置了单独的集中循环润滑系统并设有油用加热器,从而保证了润滑油路长期、稳定的正常工作。窑的大齿轮通过切向弹簧板固定在简体上。大小齿轮由敞开式齿轮罩予以密封。

本传动装置设有连接保安电源的辅助传动装置和辅助传动电源,可保证在主电源中断的情况下仍能盘窑操作,以防止筒体变形。辅助传动的设置同时也方便了检修。

本传动装置中采用了挠性轴联接,增加了传动的平稳性,具有较大的检修和操作空间。

在开式齿轮传动装置的齿轮罩设计中,总结了以往的齿轮罩设计中的优点,强化了密封的可靠性。

2.4窑头和窑尾密封装置的优化设计

窑头密封采用罩壳气封,迷宫加弹簧片式的密封装置,通过冷风套的喇叭口吹人适量的冷风以冷却窑头护板,受热后的冷风由密封罩顶部排出至大气。交迭的耐热钢片适度压紧于风冷套的简体上,保证在窑稍有偏摆时,仍能保持良好的密封效果。为提高窑头密封的可靠性,增加窑头密封的使用寿命,窑头密封的弹簧片由三层构成,内层为耐热钢片,中间为隔热层,外层为弹簧片,见图6。

窑尾密封采用杠杆式(或直压式)石墨块密封及润滑系统(图7),这种密封装置能够满足窑的轴向移动和径向

偏移。石墨块密封的压紧装置采用受压弹簧,并在布置上远离热源同时为弹簧设置护套+从而延长弹簧使用寿命;为压杆设置导向套筒及合理地选择弹簧的长径比,有效防止了压杆卡死的可能。这种装置有良好的密封效果,简单可靠的结构,同时也便于操作与维护。

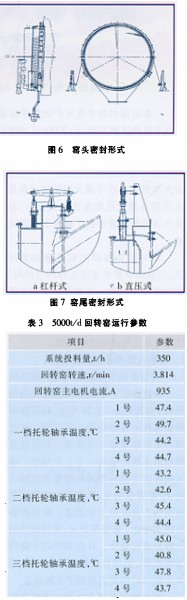

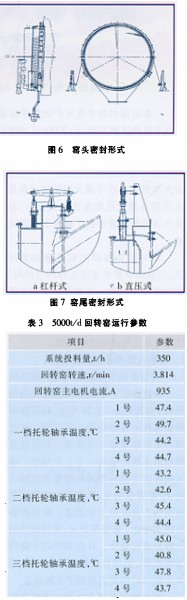

3、回转窑的实际运行参数

以上对50fflt/d回转窑的装备开发作了较为详细的介绍,其在投产后的运行参数列于表3。

三门峡富通新能源销售回转窑、烘干机、干燥机、滚筒烘干机等。