某厂自2003年6月Ø3.3mx50m回转窑投产达标以来,煤粉制备系统一直是制约高产稳产的瓶颈,由于存在一些问题,产量一直在9t/h左右徘徊,煤粉的细度和水分不稳定,事故频繁发生。由于窑系统运行较正常,而且熟料的产量已经达到1400t/d,系统用煤量总计达9t/h.煤磨几乎是全负荷生产,当煤粉制备系统因故障停车时,窑系统也必须减料停车,严重影响了生产。于是自8月起,在近18个月时间内我们对系统的缺陷和不合理的部位逐步进行优化改造,在投资不大的情况下,到2004年底,煤粉制备系统已达标超产运行,产量达12t/h左右,细度和煤粉的水分已经达到烧成系统的要求,取得良好的效果。

1、煤粉制备系统

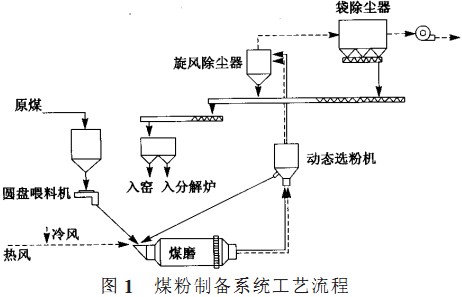

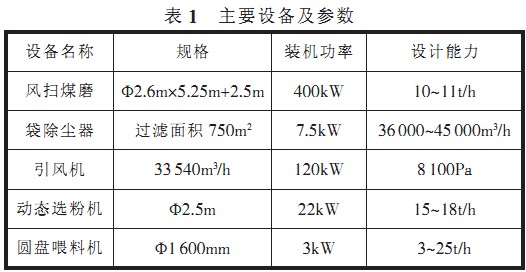

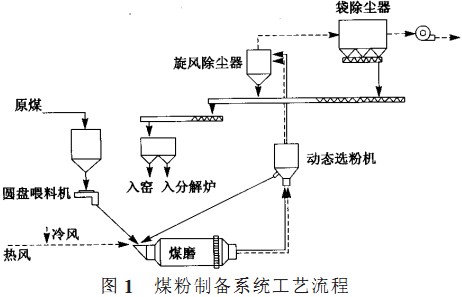

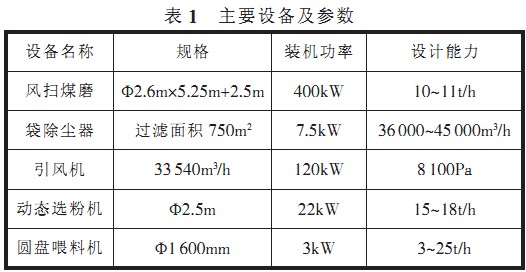

生产工艺流程见图1。主要设备参数见表1。

2、存在的主要问题

2.1 产量及质量

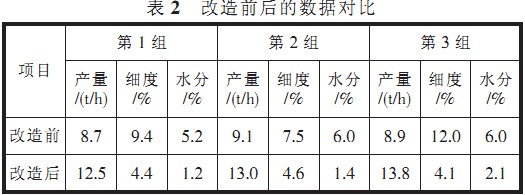

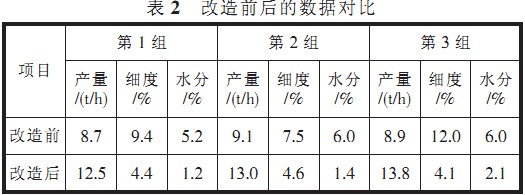

改造前后的3组数据对比见表2。

改造前与烧成系统所需要的煤粉标准相比,煤粉制备系统的产量、细度、水分都不能满足要求。煤粉仓卸料不畅,影响煤粉的流量。出磨上升管道在天气较冷时结皮,使上升管道截面积变小,影响通风。磨机的加载量不合理,影响产量。

2.2安全因素

改造前已经出现多次磨头爆燃的事故,每次处理至少0.5h以上,袋除尘器也在2003年11月发生爆燃烧毁布袋的熏大事故,事故处理3d。热风管道执行器因为安装位置不当,经常损坏。

3、系统优化措施

3.1 改进喂料方法和回粉的位置

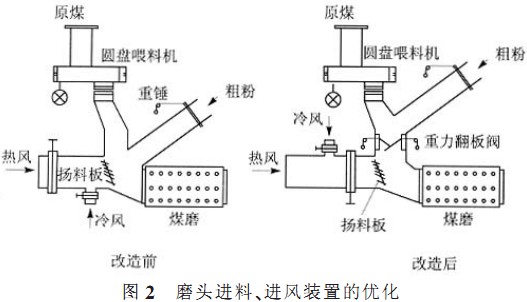

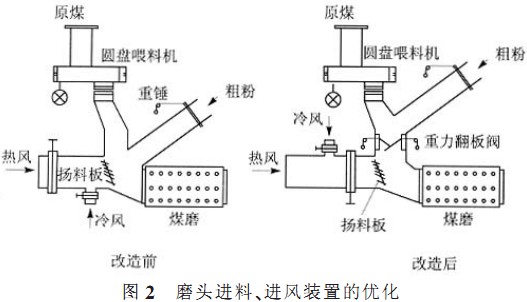

煤粉制备系统所用热风来自篦冷机,温度在320℃左右,属于非惰性化操作。而且带入大量的熟料颗粒,当在磨头和煤相遇时,就成了煤的燃烧源,同时动态选粉机的回粉也直接加入磨头,由于下料的位置不当,粗粉在磨头处冒烟。因为我厂使用的是高挥发分的烟煤,当以下3种条件具备时容易发生磨头燃烧:1)可燃性粉状物以一定的浓度悬浮在含氧的气体中,浓度在易燃的范围内;2)有足够的空气和氧化剂;3)有效的燃烧源。所以该系统必须有防止爆炸和火灾的措施,对高挥发分的烟煤更应注意。于是对磨头进料、进风装置进行改造(如图2)。加双翻板阀减少从原煤进料口漏进冷风,改动态选粉机的回粉在翻板阀的上方和原煤混合后入煤磨。这样的好处有:1)改善入磨原煤的水分;2)杜绝冒烟现象;3)下料顺畅。

3.2加装旋风除尘器

进入煤磨的熟料粒度在0.2~3mm左右,硬度大于煤块,在磨内起“衬垫”的作用,对产量和细度有影响,并且对煤粉燃烧器和煤粉输送管道的磨损也大。

在热风管上加装旋风除尘器,每个班收回熟料1.5t左右,有效地防止熟料进入煤磨。

3.3改进冷热风混合方式

由于冷风阀太靠磨机口,热风和冷风得不到很好混合,煤磨对原煤烘干不均匀,水分变化大,所以将冷风阀移到热风阀后,并且把冷风阀的直径从Q300mm加大到①450mm.改善了冷风调节的范围和混合时间,实践证明效果良好。如图2所示。

3.4消除布袋除尘器爆燃烧袋的隐患

查看DCS系统的历史记录,发现灰斗的温度在爆炸前有一段高报的记录,分析可能是灰斗积灰造成煤粉的燃烧,引起的爆燃。在检查灰斗卸料气动阀时,发现气缸已经咬死,不能动作,后改成重力翻板阀。使用1年来,再没有发现有积灰的现象。

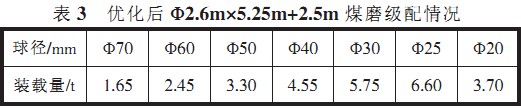

3,5 优化磨球级配

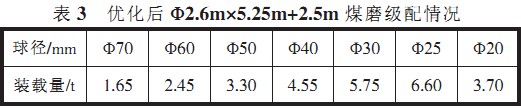

投产之初,有种保守理论认为,磨机不能满载工作,于是只加入85%的装载量。大量文献和实际使用中发现,按照说明书的要求100%的装载量更利于磨机的工作,因为在设计时已经考虑了富余量,再减轻工作量反而更不利于生产效率的提高。于是对煤磨研磨体重新清仓级配,使装载量达到100%。

3.6给上升管道保温

我厂处在沿海地区,属于多风气候,湿度较大,未加保温层时,管道壁上易产生结露,结皮使管道截面积减小,影响通风效果。重新制作保温层后,经过一个冬天,未发生结露堵管现象。

3.7 改变热风阀门电动执行器的安装方法

原热风管道的电动执行器安装在热风管道之上,电器部分长期处于高温下工作,使其过早老化损坏。后在热风管道和电动执行器间加装自制的散热器,延长了执行器的使用寿命。改进后至今未发现异常。

3,8 系统漏水漏气

一段时间里,每逢雨天,发现煤粉仓内的煤粉水分很大,甚至达到10%以上,使计量系统不能正常运行,但是出磨的水分正常。究其原因,是袋除尘器的顶板密封不严,雨水被负压吸入除尘器内,沿着内壳和收下的煤粉混合后通过输送机械送入仓内,造成水分过高。重新用橡胶圈密封处理后正常。同时系统负压也提高了200Pa。

4、系统优化后的效果

系统优化后运行良好,细度和煤粉的水分已经完全达到烧成系统的要求,改造后生产数据见表2。产量最高时达到13.5~14t/h。在满足烧成系统用煤的情况下,每天可以停磨4~5h,单这一项每年就可以节约电费:500kWx4h/dx360dx0.562元/kWh(我厂的平均电价)=404640(元),经济效益十分明显。

三门峡富通新能源销售回转窑、干燥机、烘干机、滚筒烘干机等设备。